精度と生産性を支える機上計測

機械部品を切削加工する工作機械の精度はますます向上してきており、かつての3次元座標測定器(CMM)の精度に比べて遜色なくなりつつある。そのため、加工現場では機上計測を多く取り入れるようになってきたが、まだまだ業務を改善する余地は多いように思われる。その一つが工作物の据え付け/取り外しであり、もう一つは測定から修正加工に至るデータの受け渡しである。

加工機を計測器として使用

-

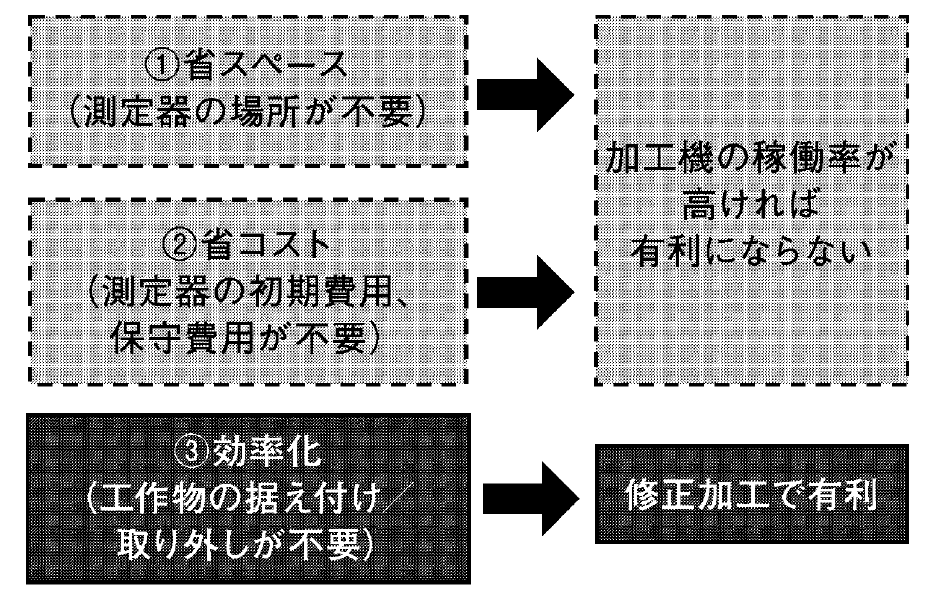

図1 加工機を計測器として使用する機上計測

マシニングセンター(MC)とCMMは、ともにXYZの直交座標を持っており、工具またはセンサー先端を任意の3次元座標に持っていくことにおいて構造的に類似している。そのため、MCでCMMの機能を果たす試みは古くから存在した。

大学の実習工場などのように機械が遊んでいる時間が長いところでMCを使ってCMMの代わりを行わせることについては、図1に示すような利点がある。

ただし古くは、加工機の運動精度は測定器と比較してかなり劣っていたため、測定精度の点でMCはCMMの代わりとはならなかった。また、操作方法や命令体系がまったく異なっていたため、便利さにも欠けていた。測定精度や操作の問題を解決するのは不可能であったといえる。

しかし、近年加工機の精度は向上し、CMMの精度と遜色のない程度にまでこぎつけたため、測定精度の問題はほぼ解消された。また、コンピューター技術の進展に伴い数値制御(NC)装置の性能が向上したため、測定操作方法についてもいろいろなソフトウエアや提案が出現してきた。

精度向上とコスト・効率化

-

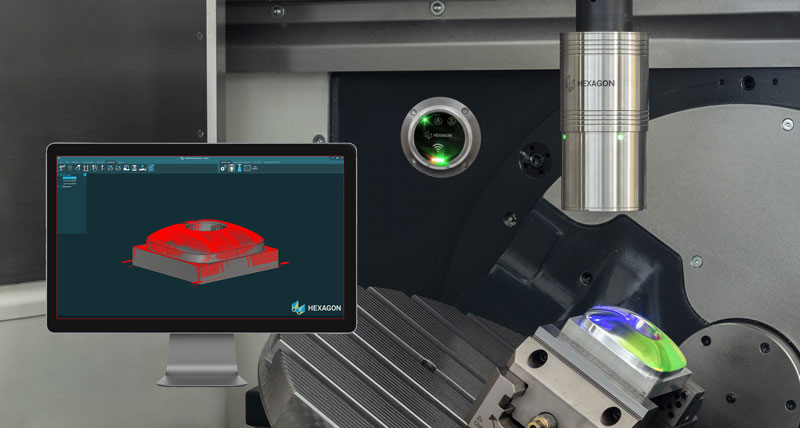

図2 機上計測用非接触センサーの例(HEXAGON社 m&h LS-R-4.8 Radio laser scanner)

そこでもう一度図1を見ると、スペースに関しては、加工機がフル稼働の状態であれば、計測を同じ機械で行うのはその分加工に割ける時間がなくなる。コストに関しては、加工機に計測機能を付加することによるハード・ソフトのコストの上昇については考慮する必要がある。

また、加工機の精度が良くなっているとともに機械のコスト自体も上昇していることは忘れてはならない。効率化に関しても、加工機で計測している時間が惜しいなら非効率となる。

ということで、CMMで行うような機上計測は、得られたデータを使用してその工作物の修正加工を行うことに限られるのではないか。

最近の機上測定用センサー

-

図3 機上測定が可能な3次元測定機の例(KEYENCE社 XM-5000)

最近の若者が紙とペンでメモを取らずに何でもスマホで写真を撮るのは、デジタル画像の技術が向上したからである。ところが、機上計測用の非接触センサー(図2)の発表はあるものの、あいかわらずタッチプローブで測定したデータを使用している。これには二つの理由がある。

一つは、MCのオプションとしての選択率が高いタッチプローブの採用率が上がってきたことが挙げられる。タッチプローブも高精度のものから低価格のものまでさまざまなタイプのものが各社から販売されている。機械導入時に備えられたタッチプローブのメーカー、タイプを変更することはそんなに難しいことではない。また5軸MCにおいて高精度加工に必要となる機械のパラメーター修正にほぼ必須の装置である。現場作業者も最初のワーク据え付けをタッチプローブに頼ることが多くなっている。

二つめは、非接触のセンサーを加工直後に自動で使うには信頼性が十分でないことが挙げられる。

図2のようなセンサーは残存する切りくずやクーラントは測定に邪魔となるので、人手による排除が必要となる。それならば測定機メーカーが販売している汎用的な3次元測定機を使うことも考えられる(図3)。

ISO規格でも、機上計測用のプローブシステムにおいてスキャニングプローブの性能に関しての規格が成立しており、日本の実際の現場への適用が遅れているようだ。これは、機上計測用プローブを製造している企業が欧米に偏っているためだと思われる。機上計測用でなければ、非接触の測定器は国産でも優れたものが存在する。

【井原 之敏(大阪工業大学 工学部 機械工学科 教授)】

中小企業現場の悩み NCプログラム作成作業の自動化

いくら加工機の性能、精度が向上しても、環境温度・材料・工具の状況の変化により、加工してみないと分からないものは多い。そこで、仕上げ加工の前に計測を行い、結果を反映したNCプログラムをCAMで作成することになる。この作業が自動的にならないものか。

システムの構築はそんなに難しいことはないと思われるが、一品物の製作において使えるようなシステムがない。加工機メーカーやCAMソフトベンダーが相手にしてくれない。

<プロトワーク(大阪府守口市)代表取締役 田村常之進氏・談>

日刊工業新聞 2022年2月18日(月)付 別2部