製造におけるデジタルツインの国際標準の動向

ここ数年の製造業の話題であるデジタルツインについて、国際標準の動向を概説する。デジタルツインはスマートマニュファクチャリングの代表的な概念の一つである。ここでは、国際標準におけるデジタルツイン関連の動き、国際標準である製造のためのデジタルツインフレームワークについて述べる。また、筆者の研究室で研究している、工程設計のための工作機械のデジタルツインについて概説する。

国際標準におけるデジタルツイン関連の動き

-

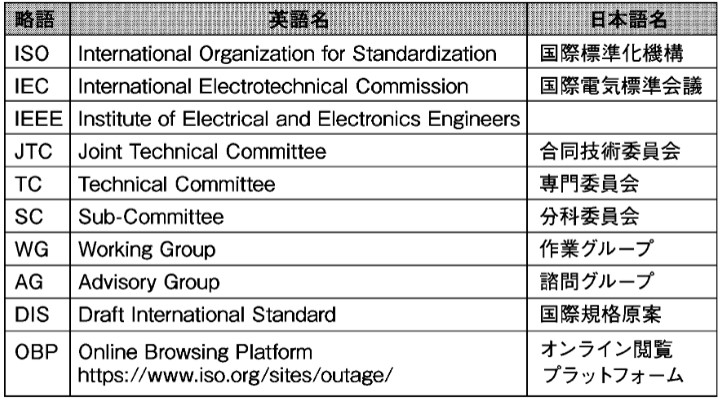

表1 ISO/IEC関連の頭文字 -

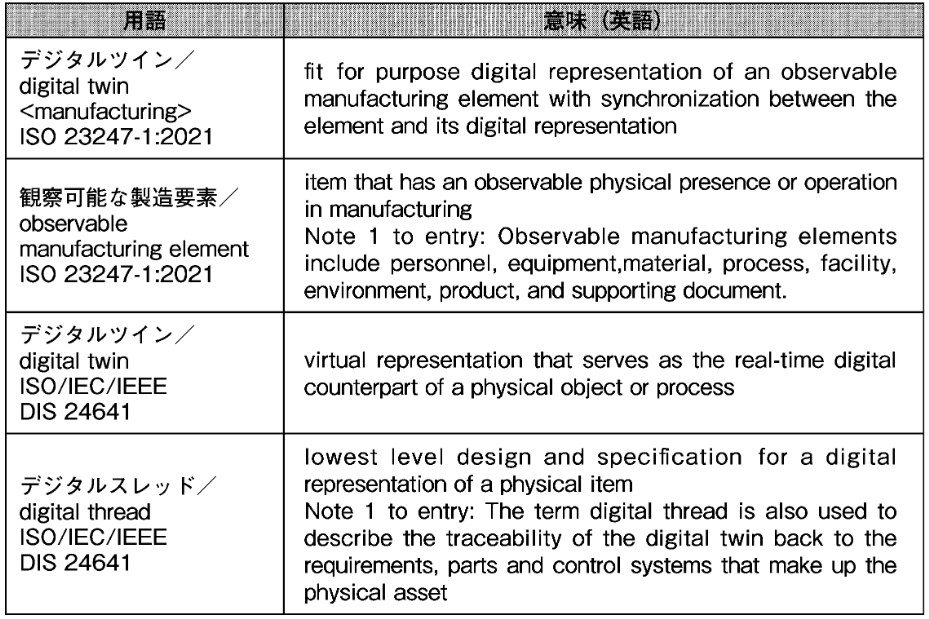

表2 デジタルツイン関連用語 -

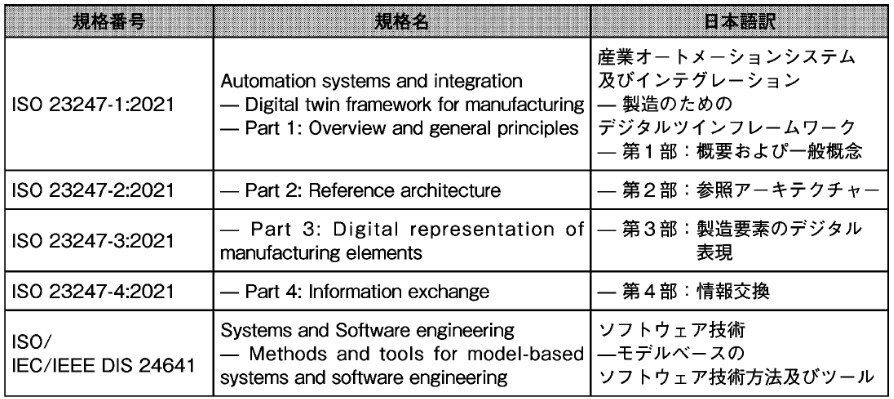

表3 引用した国際規格 -

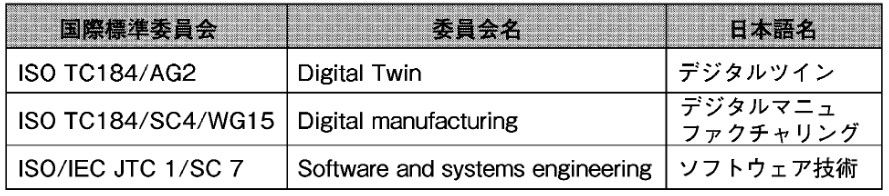

表4関連する国際標準委員会

ISO、共通の認識確立へ

ここ数年の製造業の話題といえば、インダストリー4・0に端を発したスマートマニュファクチャリングに関連したものであろう。国際標準化の舞台においても例外ではなく、さまざまな動きがみられる。スマートマニュファクチャリングにおける代表的な概念である「デジタルツイン」もその定義が明確でなかったこともあり、国際標準化機構(ISO)の舞台に上がっている。ここでは、その動きについて説明する。なお、用語として英語の頭字語が多いため、それらの意味を明確にするべく、表1にまとめたので、参照してほしい。

ISOでは、デジタルツインに対して共通の認識を確立する目的で、標準化活動がなされてきた。対象分野を製造に限定すると、国際標準ISO23247―1:2021では「観察可能な製造要素のデジタル表現であり、製造要素とそのデジタル表現間の同期機能を備え、(特定の応用)目的に合致したもの」と定義している。ここで、観察可能な製造要素とは「製造において観察可能な物理的存在または操作を有する項目」と規定されていて、その備考欄で「観察可能な製造要素には、人員、設備、材料、プロセス、環境、製品、およびサポートドキュメントが含まれる」としている。ここで重要と思われる項目は「製造要素とそのデジタル表現間の同期機能を備え」であり、単なるデジタル表現と異なることを示している。この規格の審議国際標準委員会は、ISO TC184/SC4/WG15(デジタルマニュファクチャリング)である。

より一般的なデジタルツインの定義として、国際規格原案である、ISO/IEC/IEEE DIS24641では「物理的なオブジェクトまたはプロセスのリアルタイムなデジタル対応物として機能する仮想表現」と規定している。この規格の審議国際標準委員会は、ISO/IEC JTC1/SC7(ソフトウエア技術)である。この定義はより一般性を保つためか、かなり緩く、同期機能よりもリアルタイム性を重視した定義になっている。

このように、ISOにおいては統一的な用語の定義がなされているとは言い難く、それを確立するためにISO TC184では、AG2を設立して、議論を進めている。また、これらの定義は、物理要素が現存することが前提であるため、一部の研究で行われているような、今後存在するであろう物理要素に対するデジタルツインには適用できない。今後の推移を見守るとともに、必要なアクションをとる必要があると思われる。

デジタルスレッドの定義

デジタルツインと似たように使われる用語としてデジタルスレッドがある。この用語は先のDIS24641においては、「物理的なアイテムのデジタル表現のための最低レベルの設計と仕様」と規定されている。この定義は広く一般に使われている用語定義と離れているが、その備考として、「備考1:デジタルスレッドという用語は、物理的アセットを構成する要件、部品、および制御システムに戻ることができるというデジタルツインのトレーサビリティーを記述するためにも使用される」と規定されている。おそらく読者にとっては、この定義のほうがなじみ深いものと思われる。

なお、これらの定義の英文を表2に、引用した国際規格を表3に、関連する国際標準委員会を表4に示す。これらの定義は、ISO OBPから無料で見ることができるので、興味のある人は参照されたい。

製造のためのデジタルツインフレームワーク

-

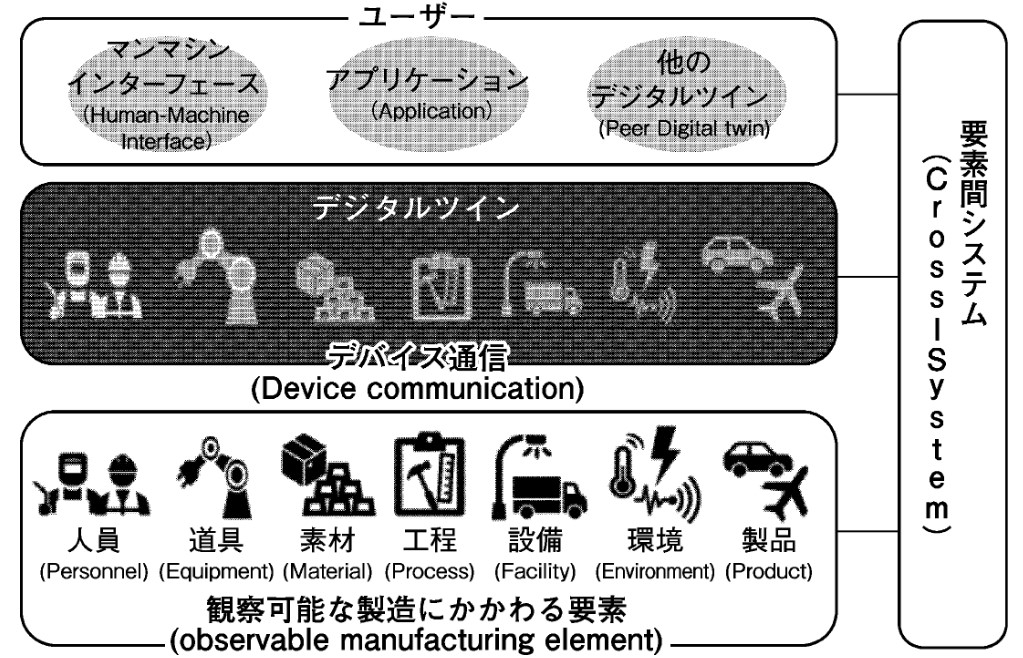

図1 製造のためのデジタルツインフレームワーク

ISO23247の概要

前項で説明した国際規格ISO23247は、全部で4部構成となっている。それらは、産業オートメーションシステムおよびインテグレーション 製造のためのデジタルツインフレームワーク 第1部:概要およぴ一般概念、第2部:参照アーキテクチャー、第3部:製造要素のデジタル表現、第4部:情報交換とある。ここでは、その概要について述べる。

第1部では、製造のためのデジタルツインフレームワークに関する用語の定義とフレームワークの要件を規定している。第2部では製造のためのデジタルツインフレームワークに関するドメインおよびエンティティーの観点からの参照モデルと、エンティティーベースの参照モデルでサポートされている、機能エンティティーを規定する機能ビューについて記述されている。

第3部では、製造のためのデジタルツインフレームワークを構成している要素に対する情報属性の例が示されている。さらに、これらの情報属性を定義できる標準について規格の付属書Aで説明している。第4部では、ユーザー要素とデジタルツイン要素を接続するユーザーネットワーク、デジタルツイン要素内の部分要素を接続するサービスネットワーク、デバイス通信要素をデジタルツイン要素およびユーザー要素に接続するアクセスネットワーク、デバイス通信要素を監視可能な製造要素に接続する近接ネットワークに関してその概要を規定している。

フレームワークのモデル

製造のためのデジタルツインフレームワークの参照モデルを図1に示す。図中のデバイス通信要素は、観察可能な製造要素からデータ収集することと、観察可能な製造要素を制御することができる。要素間システムは、データ変換、データ保証、セキュリティーサポートなどの共通機能を提供するために要素間で存在する要素である。またユーザーとは、デジタルツインによって提供されるサービスを使用する人間、アプリケーション(応用ソフト)、およびシステムや、他のデジタルツインのことを示している。

第4部では、付属書において、製造のためのデジタルツインフレームワークを示すユースケースとして、ダイナミックスケジューリング、測定作業、切削作業の最適化などを記述している。

ユースケースは製造領域に対するものであり、そのデジタルツインはISO10303シリーズ(製品データの表現と交換)を使用してモデル化されているものになる。

工程設計のための工作機械のデジタルツイン

-

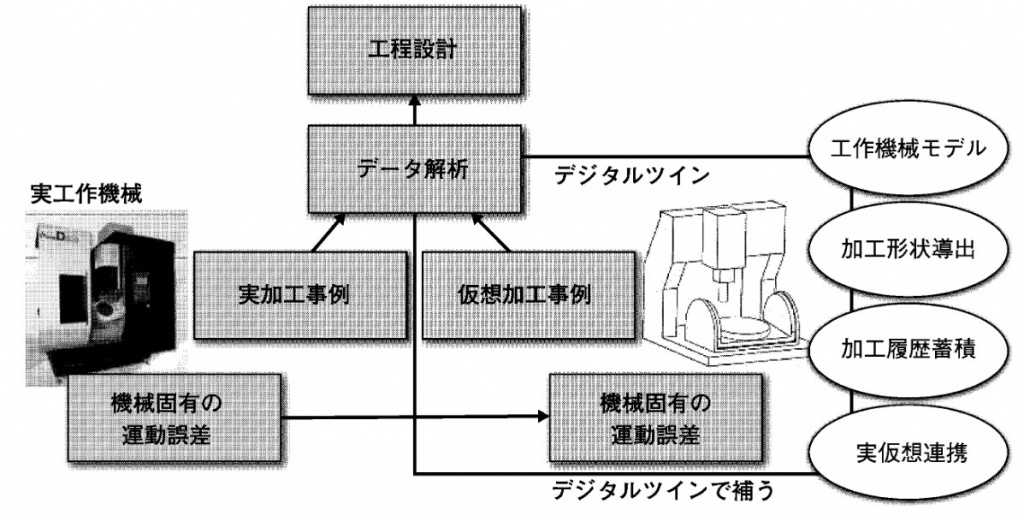

図2 工程設計のための工作機械のデジタルツイン

多軸工作機械を生かす

筆者の研究室においても、工作機械を対象にデジタルツインに関する研究がなされている。ここに、その概要を紹介する。

工業における日本の優位性を保つため、生産システムにはさらなる高効率・高機能・高精度加工の実現が要求される。高機能のためには多軸工作機械を用いる必要があるが、多軸工作機械の性能を十分に生かすためには、加工データを作成する工程設計が重要になる。

工程設計に関する研究はさまざま行われてきたが、有力なアプローチとして、実加工データを解析することで必要なルールを導出し、利用した工程設計を筆者らが提案している。しかし多軸加工に対して必ずしも有効ではない。これは、多軸加工の場合、機械構造が多様であり機械固有の運動誤差を含むため、実加工事例が少なく、他の機械の加工事例を集めても、工程設計結果が個々の機械に有効でないことが理由に挙げられる。

その問題を解決し、個々の多軸工作機械の特性を生かすためには、図2に示すように、多軸工作機械の誤差を含む加工運動機能をサイバー空間で実現するデジタルツインの開発方法を提案し、実加工事例と実装したデジタルツインによる仮想加工事例を用いることが必要であると考えられる。本研究の目的は、次のとおりである。

①さまざまなデジタルツインを実装するために、工作機械モデルを提案するとともに、モデルに基づくデジタルツイン構築の方法を明らかにする。

②工作機械モデルを用いた、高速・高精度な仮想加工事例導出方法を明らかにする。

③データ解析を可能とする加工プロセス・加工履歴を構築する方法を明らかにする。

④加工形状の測定による誤差推定方法に基づき、実工作機械とデジタルツインとの相違を補正する方法を提案する。

デジタルツインの実装

デジタルツインの実装方法として、筆者らが提案してきた形状と機構を統合した工作機械モデルに基づき実装を行う方法を採用する。モデルに基づくシステム開発は、製品情報から拡張を行い実装できるため、実装する機能を追加することにより、加工だけではなく他の応用分野、例えば消費エネルギー解析にも、構築したデジタルツインが利用でき拡張性が高い。

仮想加工事例導出に必要な加工形状の導出は、従来、格子状の微小形状であるボクセルを用いて行われてきた。筆者らが提案し本研究で採用する方法は、創成運動の数学モデルから解析的に形状を導出する独自の方法であり、加工形状を高精度な誤差形状が少ないメモリー量で高速に得ることができるため、加工対象の大きさに依存しない形状導出が可能である。

また、工程設計のためのデータ解析は、筆者らが提案してきた創成運動の数学モデルを用いる方法に基づき、加工方法や加工形状の分類を行いデータ解析する方法を採用する。これは、多軸工作機械に対する、特徴に基づく加工情報の定義に寄与することが期待され、数値制御(NC)やコンピューター利用製造(CAM)システムに対して、新たなブレークスルーを生み出すと考えている。

筆者らが提案してきた加工形状からデジタルツインの誤差パラメーターを導出し修正を行う方法には、専用の機器を必要とせず、また、生産を止めることなく、パラメーターの修正が行えることで、従来機器に対しても、特段の設備を必要とせずに適用することができる。さらに、専用の機器やセンサーを用いて情報を抽出し修正を行う方法と相互補完的に利用することができるという特徴がある。

提案したデジタルツインは現在実装中であり、有効性を示すべく作業を進めている。

【執筆者】

北海道大学大学院

情報科学研究院 システム情報科学部門

准教授 田中 文基

日刊工業新聞 2022年2月18日(月)付 別2部