「強い・でかい・かしこい」頼りになる産ロボ

近年、産業界では人手不足が大きな問題である。多軸工作機械のうたい文句も「複雑形状も削れます」よりは「段取り替え減で人手不足解消」である。そこで解決の切り札として注目されてきているのが人間と機械の中間的存在の「ロボット」である。世間ではサービスロボットなどが注目されがちだが、やはり生産加工現場で頼りになるのは「強い・でかい・かしこい」の産業用ロボットである。ここでは、生産加工の主役である工作機械とロボットの関わりについて考えてみたい。

マテハン・組み立て・移動 生産現場の主役に

-

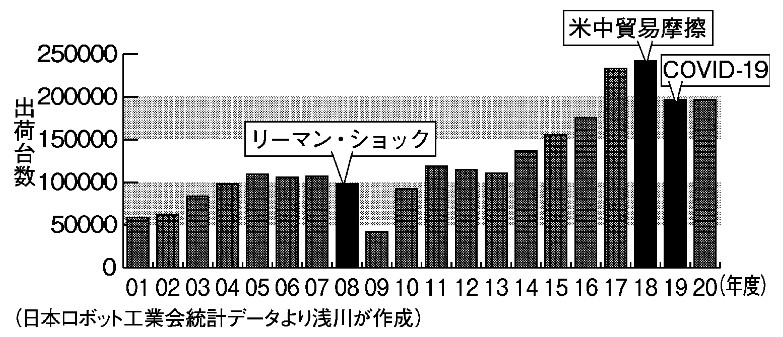

図1 産業用ロボット出荷台数推移 -

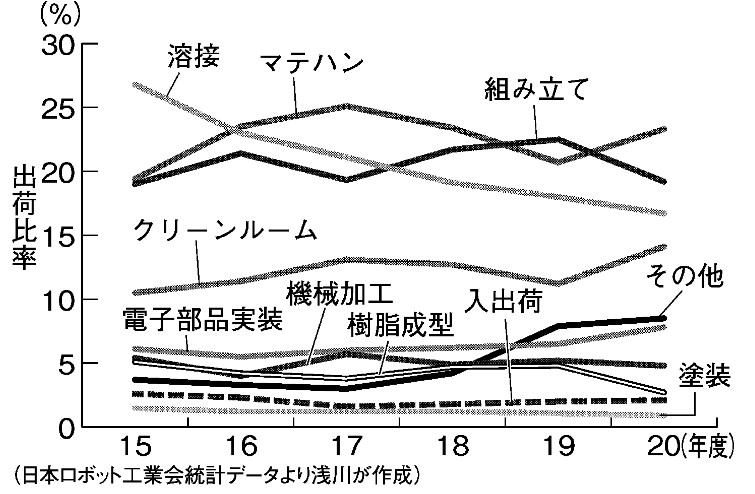

図2 用途別出荷台数の推移 -

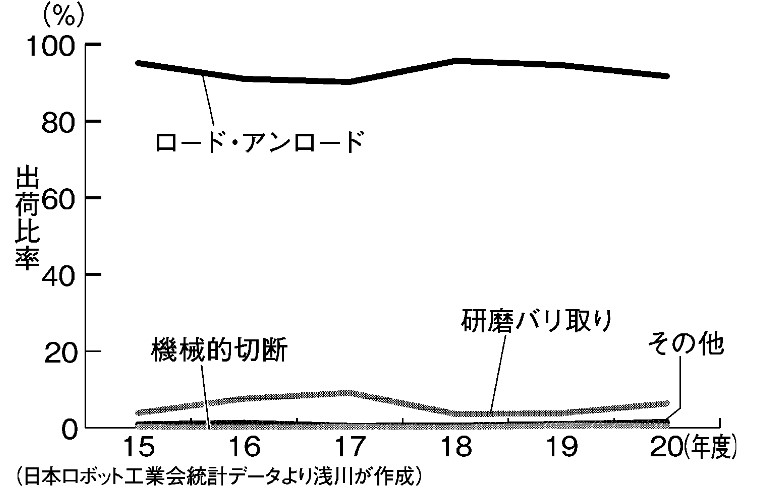

図3 機械加工内訳

図1にここ20年程の国内ロボット出荷台数の推移を示す。新型コロナウイルスの発生は2019年で、続く20年の数値と並んでほぼ横ばいとなっており、21年度がどうなるかは今後の統計の分析結果を待つことになる。しかし、09年の落ち込みは08年秋のリーマン・ショック、また、19年の落ち込みは米中貿易摩擦の影響など、世界的な景気動向を敏感に反映している感がある。

次にロボットは何に使われているのか見てみよう。図2はここ数年の国内ロボット生産におけるその用途と出荷台数の関係を示したものである。昔から産業用ロボットの主な用途は溶接用と言われてきたが、ここ5、6年の用途比率ではマテリアルハンドリング(マテハン)や組み立てに抜かれているのが分かる。さらに、じわじわと追い上げてきているのがクリーンルーム内用途であり、この調子だと溶接は2から3年のうちに抜かれそうな勢いである。

実はこの数値は出荷台数であるが、20年度の金額ベースで比較すると、溶接は911億円で、既にクリーンルーム内用途の1236億円に抜かれている。

これは推測だが、工作機械も汎用機などの比較的ベーシックな種類のものは生産能力に勝る中国に抜かれ、日本やドイツは多軸工作機械などにシフトしているように、ロボットに関してもベーシックなものは台湾や韓国などの製品に置き換えが進み、製造に技術力の要求される製品が伸びてきているのではないだろうか。

ところで工作機械と一緒に使用されるロボットの用途は、この用途分類の中では機械加工ということになるが、今度はその機械加工の分類の中身をのぞいてみよう。

図3にそのグラフを示すが、こちらは近年変わらずロード・アンロード(ローディング)が9割を超えている。筆者の主な研究分野である研磨やバリ取りは、それ以外を全部合計しても1割に満たない。この傾向は今に始まったことではなく、さらにその前からも続いている。先ほどの主分類の中の入出荷やマテハンなども併せて考えると、とにかく「何かをつかんで移動させる」という用途が多いことがよく分かる。

産業用ロボット、とりわけ垂直多関節型は自由度が高く、加工に使用した場合自由度だけは5軸マシニングセンターや複合加工機を上回る。これまでにもその自由度に着目して切削加工などを行おうとする研究や製品は見られたが、関節の多さは剛性や精度の低下につながりやすくなかなか普及しなかった。

近年は一部欧州のメーカーがかなりマッシブなスタイルの垂直多関節型ロボットを高自由度切削加工に向いているとの触れ込みで販売しているが、これも爆発的な普及までには至らず、さまざまな課題があるようである。

ロボットはどう使われてきたか

いま述べたように、産業用ロボットは工作機械への工作物のローディングによく用いられてきたわけだが、どのように用いられてきたのだろうか。

(1)工作機械のタイプによる設置場所

MC系に関しては直接バイスに工作物をローディングせず、いったんパレットに工作物を取り付けてからパレットチェンジャーを使う方法がよく用いられるため、パレットチェンジャーのステーション近くに設置する場合が多い。また、旋盤系の加工機の場合は油圧駆動の三つ爪チャックが普及しているため、直接主軸の横に設置して工作物をローディングする場合が多い。

(2)プログラムの同期

一般に工作機械は数値制御(NC)プログラムで動作し、ロボットはロボット言語で動作するため、加工とローディングのタイミングを同期する必要がある。工作機械とロボットはそれぞれパラレルのデジタル入力・出力(IO)やシーケンサーで結合し、ポーリングすることにより同期する。

(3)ロボットのプログラミング

一般に産業用ロボットのプログラミングの主流はティーチングプレーバックであり、単体で用いるときと同じようにコントローラーを使ってローディング動作を教え、タイミングを前述のIOなどで同期して起動する。工作機械にロボットを組み合わせたシステムは、従来一品モノであり、工作機械メーカーとロボットベンダーの他にSIerが介入し、前項(2)の同期とプログラミングを行って生産装置として納入という場合が多い。そのシステムはSIerのノウハウによるところが大きい。

近年の動向

-

写真 加工室内にロボットが内蔵され、ソフトウェアも統合が進んでいる(オークマ)

工作機械メーカーがIoTの一環としてロボットを含むシステムとしての販売に力を入れ始め、工作機械とロボットの連携もパラレルIOなどを使用した一品モノでなく、工場内LANなどを用いた柔軟性のある連携が可能になってきている。

例えば写真に示す製品では初めからロボットを加工室内に内蔵し、さらにソフトウエア的にも統合をすすめている。ユーザーは工作機械とロボットの境目を意識することなく、一体化したシステムとして扱うことが容易になっている。また、単なるローディングだけでなく、加工中の制振にロボットを使用するなど、これまでにない発想の使用方法も可能になっている。

今後の課題

-

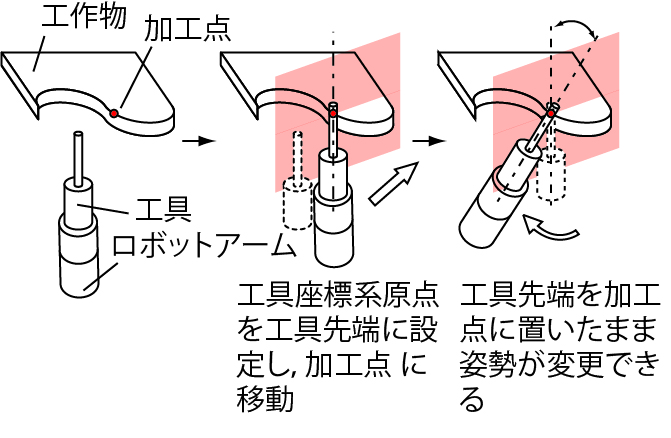

図4 工具把持 -

図5 工作物把持

現行ロボット製品も作業のパターン化でいわゆるティーチングをしなくても使用できるものはあるが、今後は対応工作物の形状が増えるに従い、コンピューター支援製造(CAM)システムを導入し、汎用性のある根本的なティーチングレス化を考えていく必要が出てくると思われる。その際、二つの問題点が考えられる。

(1)工作物把持による問題

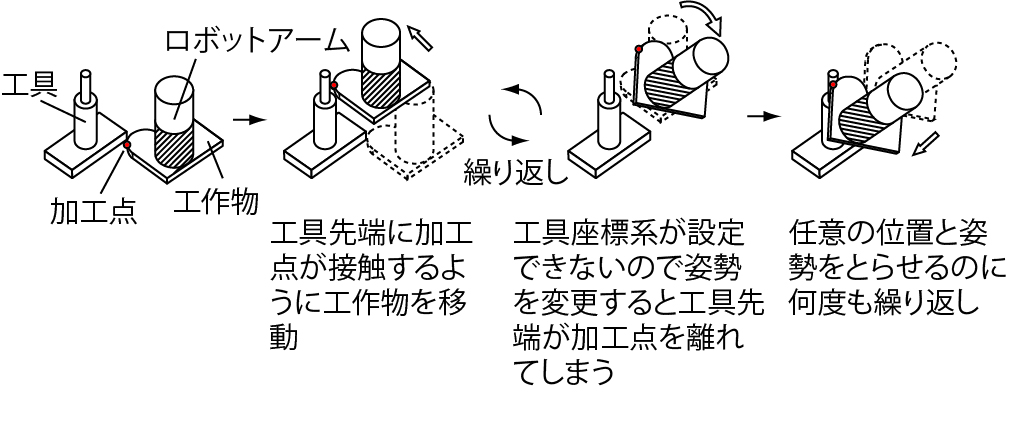

一般にロボットは図4に示すように、工具を把持して工作物を加工することが多い。装着された工具に合わせてオフセットした工具座標系を用いることで、ティーチングを容易にしている。ローディングなどの工作物把持の場合は、方向が変わるだけでも毎回工具に相当する部分が変わることになる。図5に示すように、位置と姿勢の独立性が失われてティーチングは大変困難になる。把持方法を誤るとそもそもローディング動作が不能になる場合もありうる。

(2)干渉問題

「スプラッシュガード+主軸+工具」対「ロボットアーム+工作物」といった干渉問題は条件が頻繁に変わるため、ピック・アンド・プレイスのような決め打ちでの解決は難しくなる。

一般の切削用CAMは工具の先端周辺の問題にのみ対応しているため、ローディング経路にそのまま使用できない。問題解決のためには工作物の変更とその把持方法に応じてダイナミックに経路生成を行えるシステムが必要となる。

工作機械のNCプログラムはCAMの導入で、3DCAD技術を応用しNCプログラムを生成している。今後は前述の問題も含めて、ローディング用ロボットもティーチングでなくCAMによる動作プログラム生成を行うための取り組みが重要になってゆくと思われる。

【執筆者】

金沢大学 教授

浅川 直紀

日刊工業新聞 2022年2月18日(月)付 別2部