微細・精密加工を支える研削加工のスマート化

工作機械に対する究極の要求はモノづくり全体の「高精度」かつ「高能率」加工の実現である。この両者を同時に実現することは一般的には機械単体では困難であったが、近年各種スマート技術の発展による技術サポート体制が整ってきたことから、計測器や最適化補正技術などを組み合わせて両者を成立させる工作機械の開発が注目を集め始めている。この最新の技術革新の流れは工作機械の中でも超精密加工に分類されるマイクロメートルレベルの加工を行う研削盤にも同様に存在している。ここでは平面研削盤のスマート化技術に関する最新の取り組みを紹介する。

研削盤のスマート化における課題

-

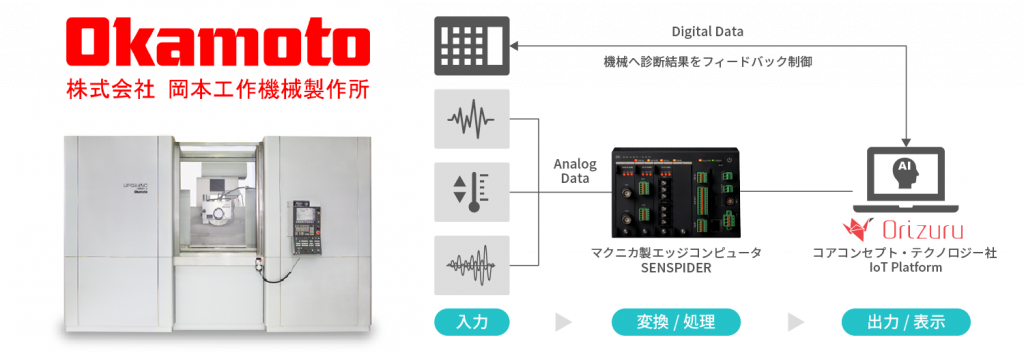

図1 AIを活用した研削盤のスマート化フィードバック技術のイメージ

一般的にスマート技術で連想されるのが人工知能(AI)やビッグデータ(大量データ)を活用した最適化であろう。これら最適化の機能はスマートフォンのアプリと同様に「使いこなせれば」最強のツールとなるのだが、研削盤では加工現場によって使用用途や対象加工物が異なるため、本領を発揮できないケースが多い。そのため、あくまでユーザーと一緒に最適化条件を探す加工支援アプリとして開発されているケースが多いのが現実である。

最適化技術がうまく使用されない具体的理由として、研削盤は従来マイクロメートルレベルの加工の最終仕上げ工程に使用される工作機械であるがゆえに、機械の癖を理解しているオペレーターの感覚と経験が非常に富んでおり、最適化技術ではまだその領域に到達できていないという点が挙げられる。

研削加工においてユーザーによって異なる要素は非常に多く、被削材の形状・材質・硬度・取り代が異なり、使用される砥石(といし)・クーラント液・固定治具などの周辺機器が異なり、外気の温度・湿度の変化が異なる。温度は研削盤本体や被削材の熱膨張に影響するため、超精密加工を行う際には気にしなければいけない点である。さらに高い出荷基準を満たしていても、製造された研削盤ごとにも癖が存在する可能性があり、同条件で加工を行っても結果が異なる可能性があるため、ビッグデータを集計しても研削盤個体ごとに違う変化が見られてしまうという課題も存在している。

このような背景から、まずはメーカーの社内でシンプルに研削盤がリアルタイムでどう動いているのか、研削盤や工具はどう変わっているかのビッグデータを蓄積してAIと機械の特性を認識していく必要がある(図1)。また、このようにAIを活用して機械特性を把握して新製品に反映するトライ&エラーの手法はメーカーの製品開発の基礎的な部分にもなる。さらに、実際に購入されたユーザーの工場で得られたデータを蓄積、将来的にはオペレーターと協働して経験値を蓄積し、加工する被削材に最適な条件を学んでいくというサポート的要素もスマート化には存在している。

理想的な研削盤の登場

-

写真1 研削盤に搭載されたタッチプロープ方式による機上計測 -

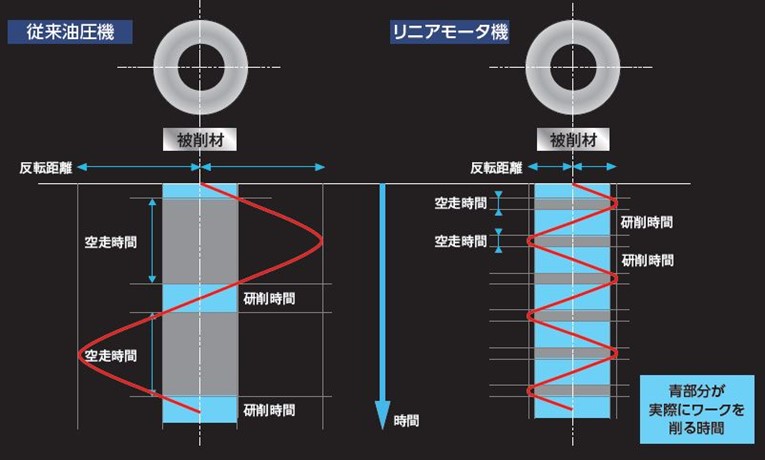

図2 従来油圧機とリニアモーター機による同一時間上での加工積算時間

前述のスマート化を行うための研削盤は、自身の状態を計測でき、周辺環境の計測が行える計測器付きの研削盤が対象となる。また実際の加工現場からの要求は、研削盤の稼働監視が最終目標ではなく、被削材の精度を安定して達成することが目標となることから、被削材の機上計測のニーズが生まれる。この機上計測方法としては、タッチプローブ方式、電荷結合素子(CCD)カメラ方式、レーザー方式など、スマート化を目的とした測定技術が開発されている(写真1)。

これらの方式により機上で被削材を計測し、さらに補正加工を行う。この動作を行うことでオペレーターは計測・補正加工工程を集約することが可能となり、複合化や省人化を達成していることになる。

またここで重要なのは、これらの補正加工を行えるということは、研削盤自身が高精度の繰り返し・位置決め精度を有していることが前提であり、工作機械の運動精度が安定していることが必要だ。そのため採用される研削盤の駆動方式には高い追従性と繰り返し精度を実現するリニアモーター駆動の研削盤が採用されるケースが多い。リニアモーター駆動の採用はマグネット板とリニアコイルユニットの2種類の組み合わせといった非常にシンプルな構造となるため、部品点数削減と機械設計の簡易化が可能となるメリットがある。また駆動時のバックラッシュがないことから高い位置決め精度を実現、非接触構造で抵抗が少ないテーブル高速反転にも対応、「高精度」かつ「高能率」の両立には理想的な構造となっている(図2)。

自動化への道のり

-

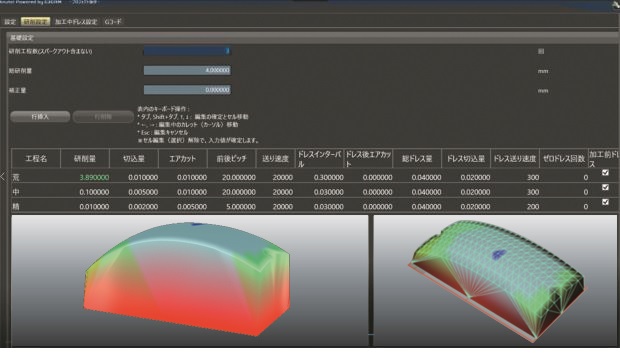

図3 研削盤CAMによる加工プログラムフロー(岡本工作機械製作所:MAP研削ソフト) -

図4 機上計測によってスマート加工プログラムされた被削材(岡本工作機械製作所:MAP研削ソフト) -

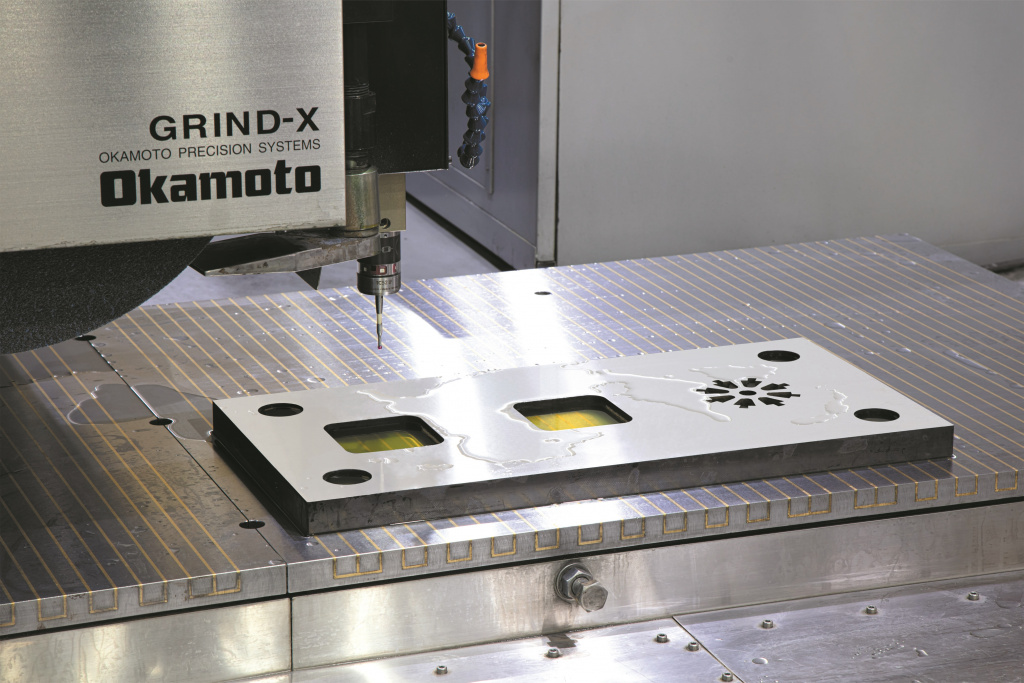

写真2 電気自動車(EV)用金型プレートの穴飛ばし機上計測

これらの測定を含んだ加工プログラムを作成することは現場のオペレーターには難しく、自動プログラミングを要望されるケースがある。この解決策として、すでにマシニングセンターでは一般的に使用されているCAMソフトウエアという製品が存在しているが、平面研削盤で販売・開発されているケースは少ない。理由としては、被削材がフライス加工や熱処理後の加工工程となるため寸法誤差や凹凸がある状態が多く、CAM単体ではそれらの誤差情報を認識できないという点が挙げられる。また実際の作業では多品種少量の被削材を加工する場合、手動のハンドルを使用した加工開始点位置決めを行う方法が最も素早く、CAMのメリットをあまり生かしきれないため、平面研削盤のCAMは開発されない状態が続いていた。

ところがスマート化による機上計測装置を搭載した平面研削盤の登場により、被削材の前寸法誤差や凹凸を自動計測できるようになり、研削盤のCAMのニーズが新たに生まれた。業界でも珍しい研削盤専用CAMでは、事前形状計測・各種加工条件作成・実加工・加工後計測・補正追加工までの一連の流れを自動プログラミングすることが可能となった(図3)。

また被削材の初期計測結果が平面状態でない場合、MAP化して最も高い位置から研削を行い、無駄な空走距離エリアを間引くスマート加工プログラムの自動作成も行うことが可能だ(図4)。

計測にはタッチプローブ方式が多く採用されており、被削材の穴や溝などに計測器が入り込まないよう、事前に加工プログラム作成時にCAD図面データ上で計測不要箇所をスキップする機能も搭載されている。スマート化による研削盤の技術発展は高精度化・高能率化・省人化に大きく貢献していることが理解できるだろう(写真2)。

スマート化の副産物

工作機械の中でも特に精度要求が高い研削盤では、高能率・高精度・自動化・最適化・複合化などの市場要求が多岐にわたって存在している。さらに今後は省エネを取り組んだ製品の開発が業界の枠を越えて必要な時代となってくる。スマート化における省エネの観点では、加工時間の短縮・省人化でも貢献ができているが、機上計測を行うために駆動方式には油圧レス構造を採用するケースが多く見られる。油圧レスになることでメンテナンスの簡易化だけでなく、廃油処理時の二酸化炭素(CO2)排出削減につながることからエコな研削盤として定評を受けており、今後環境対応型の研削盤は増加していくと思われる。

このようにスマート化技術は機上計測技術の発展に貢献しているが、既存の研削盤自身の設計変更も要求して来ている。スマート化は今まで見えなかった情報を見える化することで、メーカーが開発するべき次なる製品の姿を示している。今後ますます研削盤のスマート化は業界に取り入れられていくと考えられる。

【執筆者】

岡本工作機械製作所

技術開発本部 マーケティングチーム

チーム長 西上 和宏

日刊工業新聞 2022年2月18日(月)付 別2部