エンドミルによる微細精密加工の最新技術動向

日本の金型生産量はこの20年間で大きく減少しており、金型メーカーは生き残りを賭けた取り組みを続けている。日本の金型産業復活にはコスト低減はもちろんのこと、金型のリードタイム削減や付加価値の高い高精度な金型の製作が求められており、工具メーカーとしてこのようなニーズを満たすエンドミルを提供することが使命であると考えている。

表面処理

-

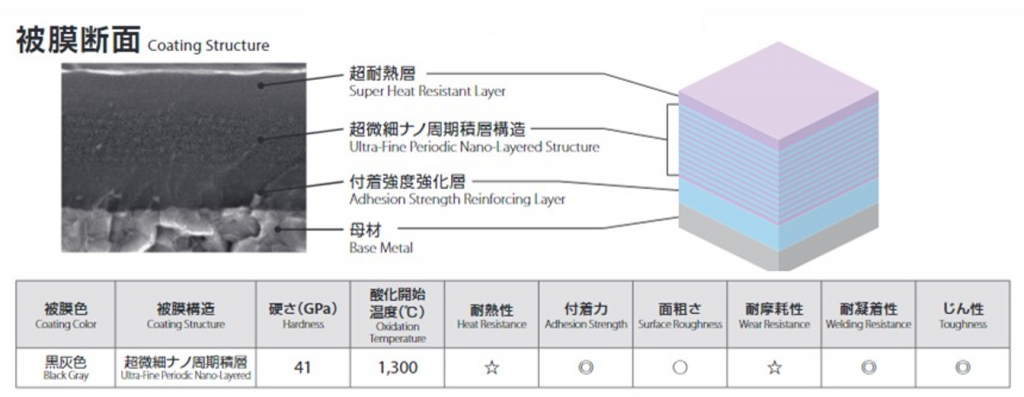

図1 DUROREYコーティングの特徴

近年、金型業界では成形材料の高度化に伴い、金型材料に高硬度鋼が採用されるケースが増えている。高硬度鋼を直彫りすることは高精度な付加価値の高い金型の生産が可能になるとともに、熱処理や磨き工程が削減できることで短納期化にも大きく寄与する。

高硬度鋼はあらゆる分野の金型で使用されるが、特に鍛造金型ではメリットが得られやすい。しかし、一般的な鋼用超硬エンドミルで加工すると刃先の早期摩耗や欠損を引き起こすため、加工に適したエンドミルが必要となった。各工具メーカーではコーティングで差別化を図ろうとする傾向が強まっている。

高硬度鋼用エンドミルには高硬度鋼向けに特化したコーティングが施されているのが一般的であり、当社では図1に示すDUROREY(デューロレイ)コーティングが該当する。当社の高硬度鋼用超硬エンドミルには全てこのデューロレイコーティングが施されている。

デューロレイは被膜表層にシリコンカーバイド(SiC)を含有した耐摩耗性と耐熱性に優れた層を配置し、その下には優れたじん性を発揮する超微細ナノ周期積層構造で構成されている高硬度鋼加工に最適化された超耐熱性・高じん性コーティングである。

ロックウェル硬さ60HRCを超える被削材に対して、従来の高硬度鋼用被膜と比べ高い耐チッピング性と耐熱性を発揮するため、工具の長寿命化が可能である。

高硬度鋼用超硬エンドミル

-

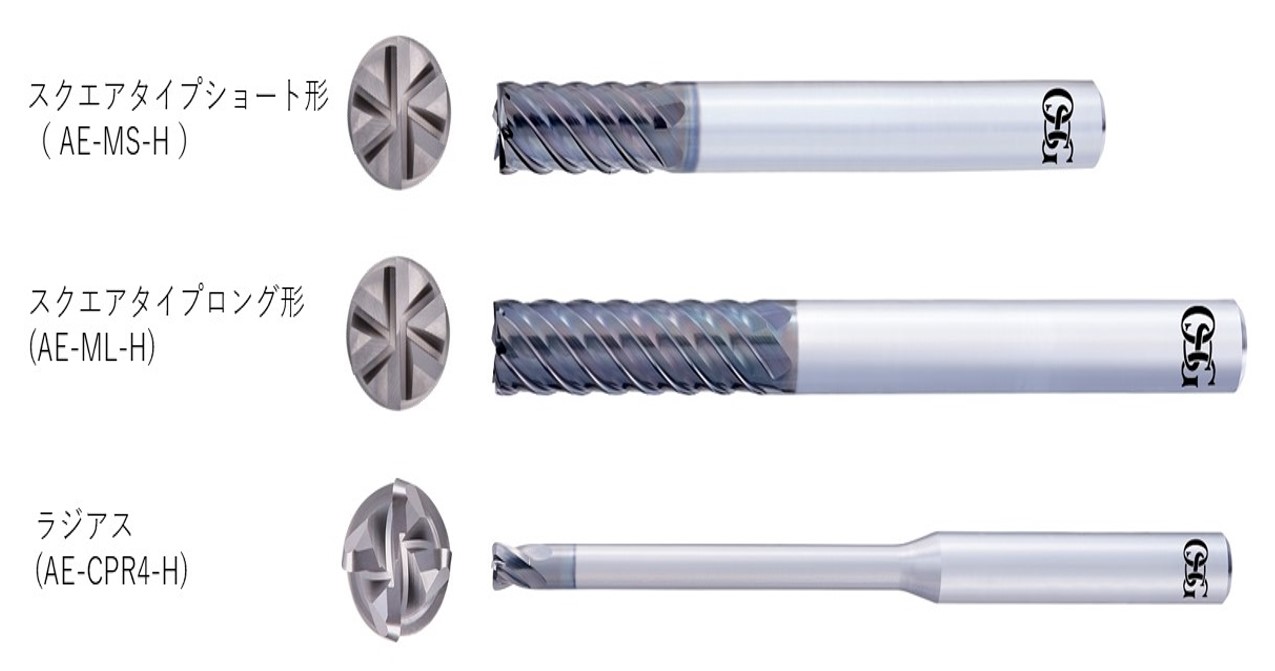

図2 高硬度鋼用超硬エンドミル

ここではスクエアタイプおよびロングネックラジアスタイプを紹介する。図2は高硬度鋼用超硬エンドミル多刃スクエアタイプショート形(AE-MS-H)、ロング形(AE-ML-H)、およびロングネック4刃ラジアスタイプ(AE-CPR4-H)の外観写真である。いずれも不等分割刃を採用することで加工中のびびり振動を抑制し、高能率・高精度加工を実現する。

ロング形に関しては、刃先からシャンク側にかけて心厚が変化するウェブテーパーを設け、工具剛性が向上して加工面の倒れ抑制に寄与している。ロングネックラジアスタイプは、従来の2枚刃から4枚刃にすることでより高能率加工を可能にしている。

また、底刃のギャッシュをスパイラル形状とし、切りくず排出性の向上および切りくずの噛み込みを防止するとともに、コーナー半径(R)やシャンクの精度をより向上させることで高能率・高精度仕上げ加工を実現させている。

加工事例

-

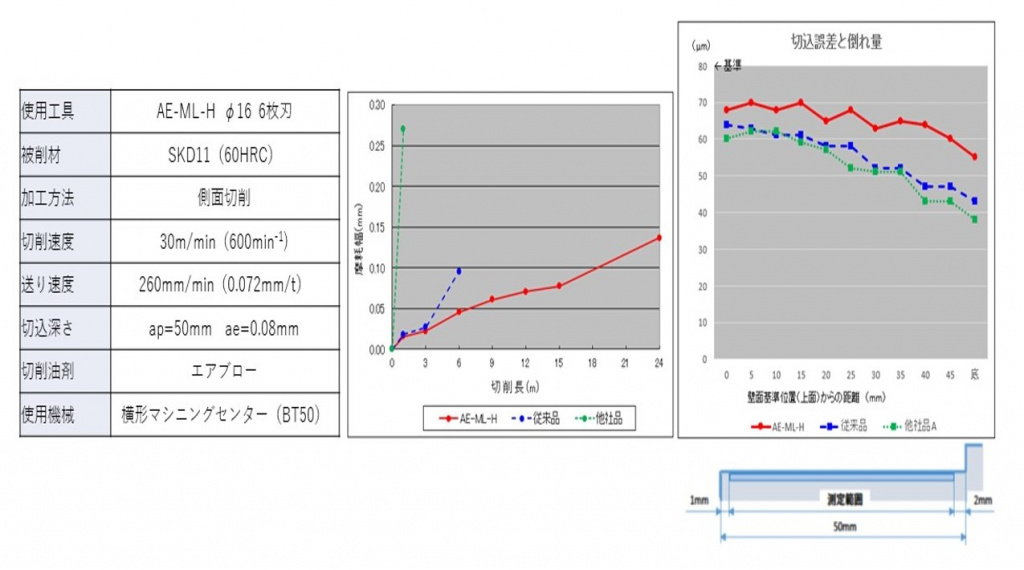

図3 高硬度鋼用多刃スクエアエンドミルロング形によるSKD11(60HRC)の立壁加工事例

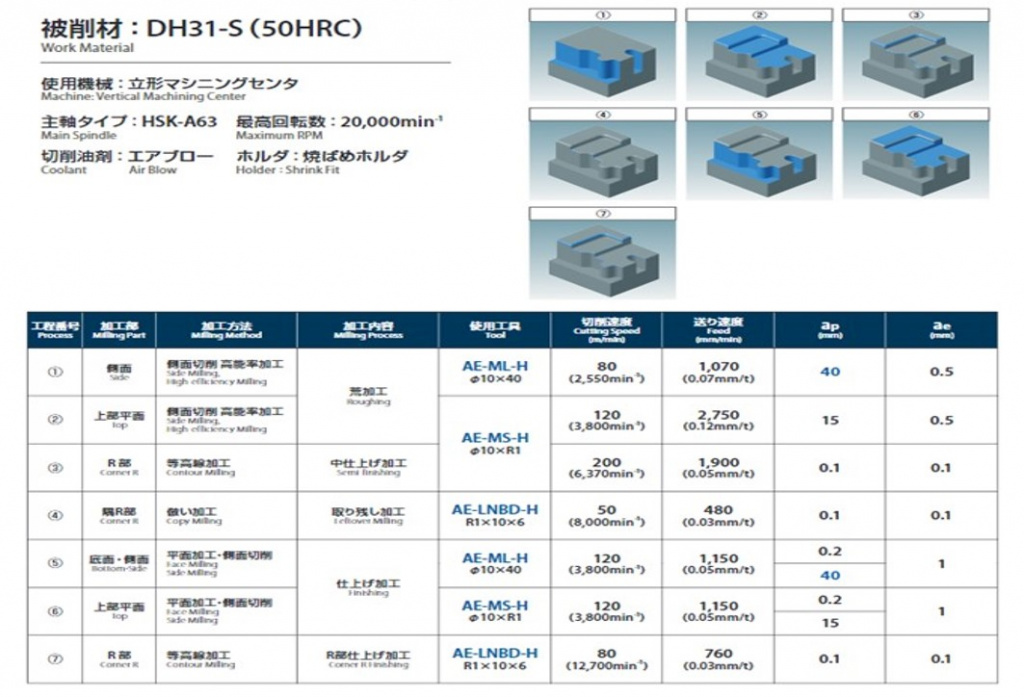

図4 高硬度鋼用多刃スクエアエンドミルロング形によるDH31-S(50HRC)の高能率加工事例

図5 高硬度鋼用4枚刃ロングネックラジアスエンドミルによるコネクタ用金型の高精度加工事例

ここで高硬度鋼用超硬エンドミルの加工事例を3件紹介する。

最初に高硬度鋼用超硬エンドミル多刃スクエアタイプロング形(AE-ML-H)でSKD11(60HRC)の立壁加工を行った事例を示す。図3はその際の加工条件、外周逃げ面摩耗確認によるVb曲線、加工面の倒れを比較したグラフである。

60HRCの高硬度鋼ではあるが、不等分割刃によるびびり防止効果にて良好な耐久性が得られているとともに、ウェブテーパーによる工具剛性向上が奏功し、倒れの少ない良好な加工精度を実現している。また、径方向設定切り込みに対する加工面の誤差(切り込み誤差)に関しても従来品と比べ抑制されており、工具逃げの少ない側面加工が行われていることがわかる。

次に高い工具性能が求められる熱間金型用鋼DH31-Sを高能率に加工した事例を示す。図4に示す通り七つの工程に複数の工具が登場するが、ここでは工程番号1および5で使用される多刃スクエアタイプロング形(AE-ML-H)に焦点を絞り解説する。まず工程1の荒加工では、ロング刃の刃長を目いっぱい使った側面切削で高能率な荒加工を行っている。特にキー溝のような部位ではトロコイド加工によって切りくずがスムーズに排出され、あっという間に加工が進み、高能率荒加工が実現できた。

続いて工程5であるが、ここでも軸方向切り込みapは刃長を目いっぱい使った40ミリメートルの設定で、送り速度は毎分1000ミリメートルを超え、高能率仕上げ加工が行われた。

最後に高能率仕上げ用ロングネック4刃ラジアスタイプ(AE-CPR4-H)によるコネクター用プラスチック金型の高能率高精度加工について紹介する。被削材STAVAX(52HRC)にて図5のような形状へ、工具サイズは直径0・8ミリ×R0・2ミリ×首下長6ミリメートルで荒加工から仕上げ加工まで同一サイズの工具で加工した。

荒加工では狭く深い溝の加工となるため、切りくずを吹き飛ばすためにエアブローを、仕上げ加工では仕上げ面重視のためオイルミストを使用した。ちなみに最大加工深さは工具径の7倍(7D)となる5・6ミリメートルである。

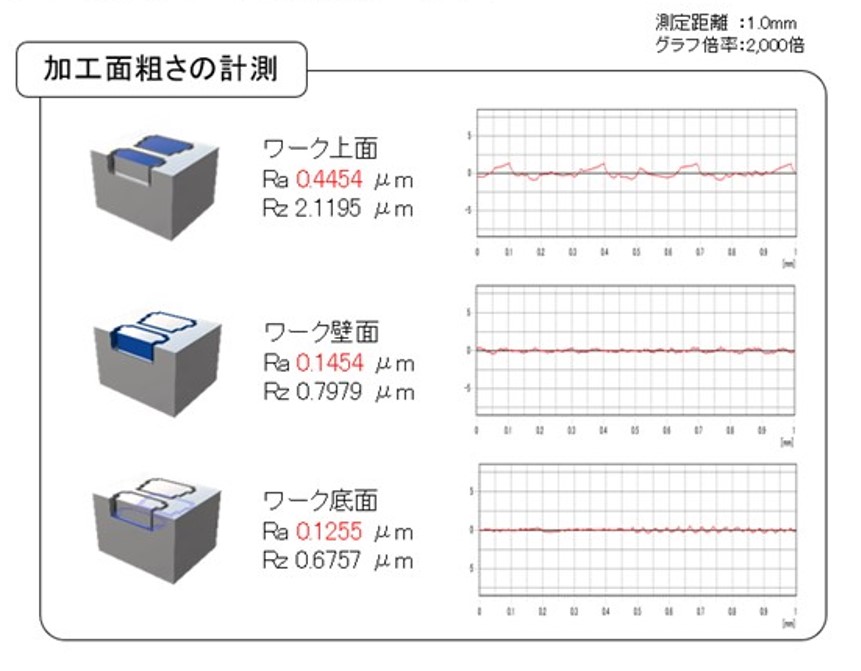

加工後のワーク面粗さは図5に示す通り、算術平均粗さ(Ra)でワーク上面Ra=0・445マイクロメートル、壁面Ra=0・145マイクロメートル、底面Ra=0・126マイクロメートルと、いずれの部位でも良好な加工面品位が得られている。またワーク壁面の加工誤差(倒れ量)についても測定を行った。3Dモデルの座標と加工後のワークの座標の差を測定したところ、最大加工誤差はプラス3・1マイクロメートルであり、非常に小さく抑えられていた。前述の面粗さ同様、加工深さ7Dでも加工誤差の少ない高精度な加工が可能である。

今後の展望

本テーマで取り上げた「高能率」「高精度」に関しては、今後もキーワードとして重要視されると思われる。さらに言えば近年の金型業界、部品加工業界に求められる微細化・高精度化にも応えていかなければならない。

今回最後に紹介した加工事例はこれに当てはまるものであるが、微細化・高精度化への移行は今後ますます顕著になってくると予想される。このようなニーズに対応できる工具をより多く提供できるよう、今後の製品開発に注力していきたい。

【執筆者】

オーエスジー

開発グループ エンドミル開発チーム

中西 功

日刊工業新聞 2022年8月29日(月)付