加工現場の要求に幅広く対応 油圧式ハイドロチャック

昨今の切削工具およびツーリングへのニーズとして、難削材の高能率加工や、自動化による無人加工かつ長時間の安定加工への対応、複合機や5軸機加工で問題となる加工対象物(ワーク)干渉の回避などがある。そういった中で、ツールホルダーにはより高い剛性を持ちながら、小型、細身形状、さらには高速回転域で使用可能となるバランスも要求されてきている。ここでは、加工現場の要求に幅広く対応できる油圧式のハイドロチャックについて紹介する。

ツールホルダーの役割

さまざまな加工条件や対象ワーク形状、材質に対して、加工現場ではそれぞれの条件に最適な切削工具とツールホルダーを選定する必要がある。

工具を保持するツールホルダーは、外観形状が加工剛性やワーク干渉の要素となる一方、工具を保持する機構と構造の違いによって、把持した工具の刃先振れ精度や、切削抵抗に耐えうる把握力、工具交換の操作性などに特徴を持たせている。そのツーリングホルダーのバリエーションは多岐にわたる。

ハイドロチャックの特徴

-

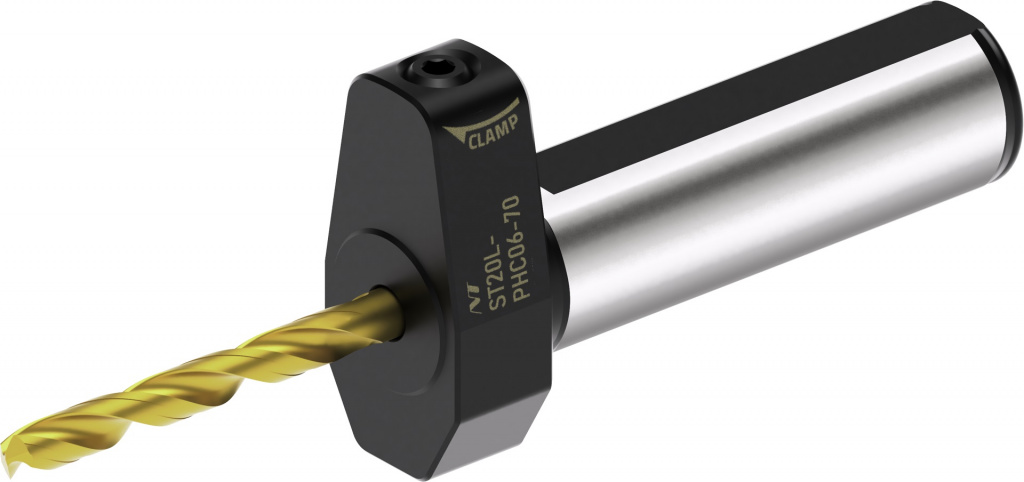

ハイドロチャック

その中の一つである、油圧機構を持った「ハイドロチャック=図」は、六角レンチ1本で操作でき、簡単に高精度で安定した工具チャッキングができるホルダーであり、近年は部品加工や金型加工など幅広い分野で使用されている。

チャッキング精度は4D(刃径の4倍)先端の振れ精度3マイクロメートル以下を確保し、繰り返しチャッキング精度のバラつきは1マイクロメートル以下と、安定した高精度を容易に実現する。操作が簡単であることで熟練度を必要とせず、誰でも安全に同じ精度を実現できる。また、流体を使用した把持機構により、加工振動を抑制する効果も特徴として挙げられる。

刃具寿命への効果

-

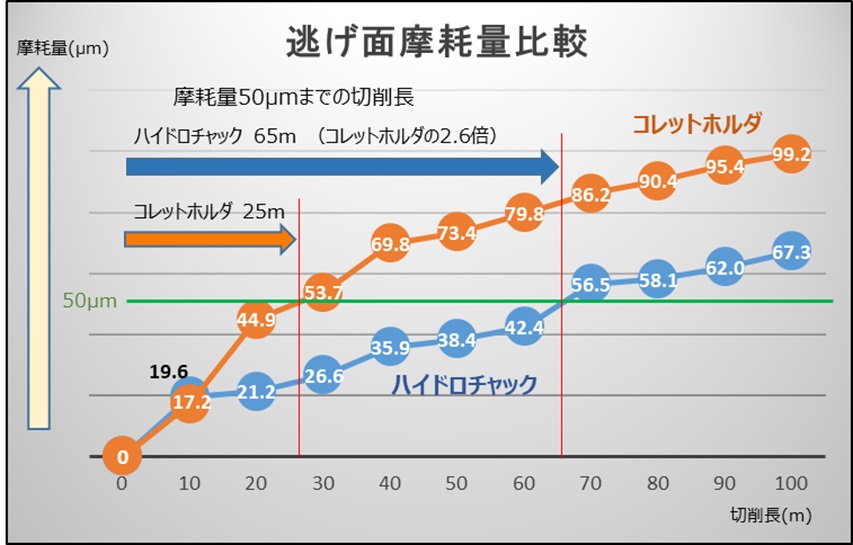

グラフ 逃げ面摩耗量比較

グラフは直径6ミリメートル超硬4枚刃エンドミルを使用し、ハイドロチャックとコレットホルダー(一般的なコレットホルダーの刃先振れ精度は5マイクロメートル―10マイクロメートル)でそれぞれ保持し、側面切削加工後の工具摩耗状況を、逃げ面の摩耗量で比較した結果である。加工条件は切り込み0・1ミリメートルで、切削長100メートル(約60分)連続加工したものである。

初期においては摩耗量にほとんど差はないが、切削長30メートルの段階では、コレットホルダーで保持したエンドミルは摩耗量53・7マイクロメートルに対して、ハイドロチャックで保持したエンドミルは摩耗量26・6マイクロメートルであり、約半分の摩耗量であった。また実際の刃先の摩耗観察において、コレットホルダーでの工具摩耗は、わずかなびびり振動によるものと思われる不均一な摩耗進行となっているのに対して、ハイドロチャックでは均一な正常摩耗進行となっていた。

振れ精度とびびり抑制が与える影響

4枚刃エンドミルでの側面切削加工の場合、刃先振れの影響は、切り込みに対して1刃当たりの切削量のバラつきにつながる。想定よりも大きな切削抵抗が特定の1刃に掛かり続ける場合、刃先の摩耗が促進され、びびりにもつながると推測される。結果的に、加工面の不良を発生させる。

これらの結果から、ハイドロチャックの機能である高い振れ精度とびびり抑制は、安定した加工品質が得られると同時に、使用工具の寿命を延ばす効果が期待できると言える。

ハイドロチャックのバリエーション

-

写真1 ハイドロチャックのラインアップ

ハイドロチャックの機構は古くから存在する。当初のハイドロチャックは高精度である半面、把持力や剛性面ではほかの機構に比べて劣ることから、リーマー加工などの高い振れ精度を要求する加工箇所においてのみ使用されてきた。

現在ハイドロチャックの構造を持った商品は進化しており、各社さまざまな種類のタイプをラインアップしている。コレットホルダーの加工に置き換わるスタンダードタイプから、ミーリングチャック同等の把持力と剛性を持った荒加工にも対応する高剛性タイプなどが存在する。

また干渉を考慮した細身形状のスリムタイプもあり、ハイドロチャック機構のツールホルダーだけでさまざまな加工に対応できるバリエーションがそろってきている(写真1)。

スリムタイプハイドロの活用とバランス

スリムタイプのハイドロチャックは、焼ばめホルダーに相当する細身まで形状が追求されてきている。従来金型加工や5軸加工機でのワーク干渉が問題となる加工では、スリム形状が特徴である焼ばめホルダーが選定されてきた。しかし、加熱装置を使用する着脱性の煩わしさと安全性の観点から、焼ばめホルダーから置き換えのツールホルダーとしてスリムタイプのハイドロチャックが注目されてきている。

またバランスにおいても、近年はツールホルダー製造の最終工程にてバランス測定およびバランス取りを実施するツーリングメーカーが多く、G2・5/2万回転といった高バランス等級のハイドロチャックも主流となってきている。小径工具などで周速が必要な加工において、高速回転で使用ができるツールホルダーとしての選択肢の一つとなる。

旋盤加工へのハイドロ技術の展開

-

写真2 CNC自動旋盤用ハイドロチャック

ハイドロチャックの特徴である、操作性の良さ、繰り返し振れ精度の安定性、びびり抑制の効果は、マシニングセンターに使用されるツールホルダーにとどまらず、旋盤加工に使用されるスリーブやホルダーにも展開されてきている。

・CNC自動旋盤用ハイドロチャック

コンピューター数値制御(CNC)自動旋盤用に開発された小型のハイドロチャック(写真2)は、主にその操作性の良さが利点とされ、展開されてきた。スイス型旋盤やくし歯型の自動旋盤は、狭い機内に多数の工具がレイアウトされるため、工具交換の作業性の悪さがこれまでは課題であった。

ハイドロチャックでは前述のようにレンチ一本で工具の着脱ができるため、一般的に使用されるコレットホルダーと比較し、抜群の作業性向上が見込める。また、小径工具やリーマーなどの加工においては刃先先端の高い芯ズレ精度が要求されるが、ハイドロチャックの繰り返しの把持精度の良さが効果を発揮する。

・タレット旋盤用ハイドロチャック

タレット式の旋盤においてもハイドロチャックによる効果が見込める。旋盤におけるボーリング加工でのバイト保持は、通常サイドロックでの固定であるが、ハイドロチャックのようにシャンク部を全体的に把握することで高い把持剛性が得られる。同時にびびり振動抑制の効果もあり、通常のサイドロックによる保持の場合と比較してびびり限界が高くなる傾向が見られる。

工具着脱の操作性は前述のとおりであり、さらにドリルなどの工具においては、工具交換による刃先芯ずれの繰り返しバラつきが抑えられる。またサイドロック保持において、スリーブと工具のクリアランス分で発生する芯ズレが、ハイドロチャックではなくなり、加工精度および工具寿命の改善にも効果が期待できる。

最後に

ツールホルダーは加工精度、工具寿命へ影響を与える重要な加工の要素の一つである。使用工具、ワーク干渉を優先してツールホルダー選定が行われるのが一般的だが、その中でも幅広い対応が期待できるハイドロ式のツールホルダーを活用することで、加工現場の競争力、および製品品質と商品価値の向上につながることを期待する。

【執筆者】

エヌティーツール 技術部執行役員

齋藤 信

日刊工業新聞 2022年6月14日(火)付