マシニングセンターの最新技術を実現するCAMシステム -使いやすさと情実一致へのこころみ-

近年、数値制御(NC)加工においては、工具経路生成や工程計画にソフトウエアの利用が必須となりつつある。この種の生産情報の活用においては、以前から製品設計時の形状情報から工程の検討、治具などの設計を含む段取りの簡素化、工具送りなどの加工条件の最適化と、設計から製造にデジタルの情報を受け渡す一気通貫の考え方が提唱され、さまざまなシステムが開発されている。一方で、実際の加工では、多軸化に伴う事前検証の複雑化や、切削抵抗の抑制、工具摩耗による加工精度悪化といった課題が残されており、いまだ加工実施時には実機の状況に応じて多くの手戻りが発生している。これらの問題に対して、近年、現実の機械・工具の状態を計画段階の加工情報として参照可能にしようとする新しい取り組みが提案されている。ここではこれらの情実一致を志向したNC加工の経路・加工条件決定に関する近年の研究開発動向と将来の課題について紹介したい。

位置指令の高精度化と工具経路座標導出方法の革新

-

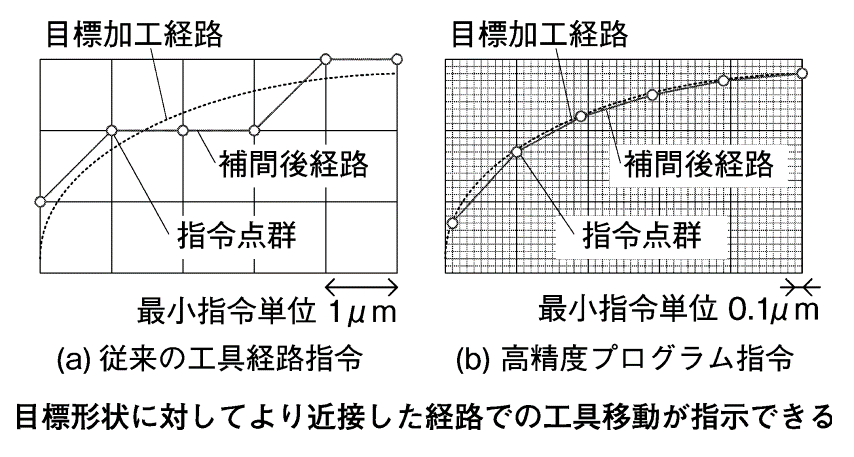

図1 高精度プログラム指令による補間経路の例

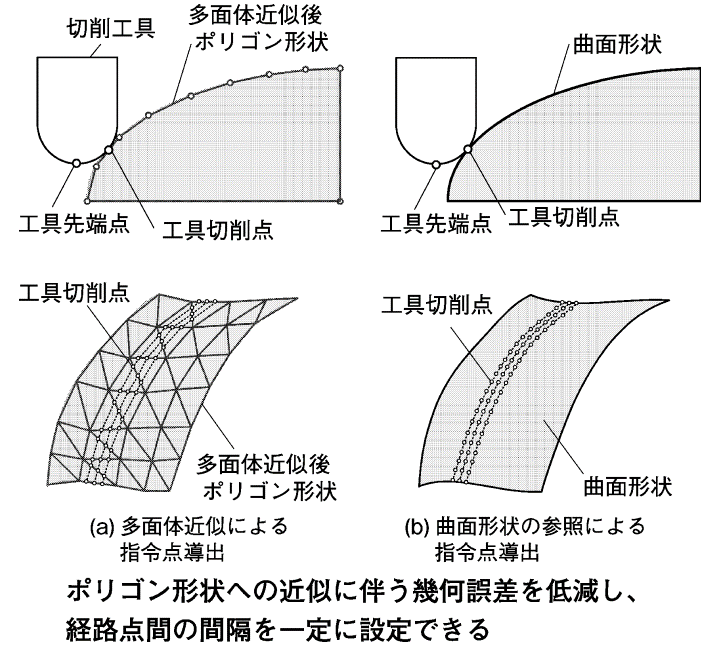

図2 曲面形状を直接参照する経路点導出

一般に、工作機械の各軸に対する指令値は、まずコンピューター利用製造(CAM)ソフトウエア上で、ワーク座標系のもとで切れ刃先端座標および工具姿勢が刃先位置の指令点群(CLデータ)として導出され、これがポスト処理ソフトウエアによって工作機械の各軸への指令値(NCデータ)に変換され加工が実行される。このCLデータの生成においては工具と目標形状との切削位置が微小間隔ごとに離散的に導出されるが、工作機械は一般に指令点群の最小設定単位をXYZ各軸で1マイクロメートルとしているため、高精度加工では図1に示すように指令点を補間した経路の誤差が問題となる場合がある。

これに対し、最新のNC手法(ファナック 高精度プログラム指令[1])では、0・1マイクロメートル単位の指令をそのまま実行し、補間経路を指令することが可能となっている。また、このサブミクロン単位での経路を導出する際にはCAMソフトウエア側での対応が必須となる。通常のCAMにおける工具経路生成では、CADモデルのパラメトリックな曲面形状を一度、多面体近似されたポリゴン形状に変換し、ここから切削点座標の導出が行われる。

これに対して、C&Gシステムズの「CAM-TOOL」などの最新のCAMシステムにおいては、図2に示すように、CADモデルで定義された近似前の曲面形状とエンドミル工具との接触位置を直接探索して工具先端座標を導出する新しいアルゴリズムが採用されている。これらの手法では、高精度な工具先端点座標の導出とともに、多面体近似に依存せず、加工形状上で一定の間隔で切削点を配置することが可能となっており、工具送り速度の低下の防止も実現されている。

同時多軸制御加工支援のためのソフトウエアの深化

ここ数年、工作機械位置決めの高精度化と並んで、同時多軸制御加工を実現するためのソフトウエア的な支援の試みが広くみられる。従来、複数姿勢からの割り出しによって実施されてきた機械部品の多面加工や、金型の仕上げ加工といった分野において、3軸制御加工で計画した経路を自動で同時5軸加工に変換するためのシステムが複数提案されている。

NTTデータエンジニアリングシステムズのCAMシステムである「Space-E/CAM」では、早くから同時5軸制御加工の計画の支援に取り組んでおり、3軸制御加工として生成した経路をもとに、ホルダーからの突き出し量を短縮した同時5軸制御加工の工具姿勢を自動で生成する機能を提供している。

また、工作機械メーカーの提供するCAMシステムでは、牧野フライス製作所の「FFCAM」において、同様の同時5軸制御加工プログラムの変換をユーザーサイドの計算機で行うのではなく、同社側の提供するクラウドコンピューターで実施するCloudCam機能[2]が提供されている。干渉の検出と工具姿勢計画といった一時的に大きな計算負荷のかかる処理を大規模並列演算によってごく短時間で実現する取り組みはユニークで、今後、切削現象の解析といったより計算負荷の大きな用途への発展が期待される。

同時5軸加工に対する工作機械メーカーの取り組みでは、ほかにも、従来、ユーザーが自前で対応するしかなかったポスト処理システムおよびオフラインでの機械シミュレーション機能を積極的に提供する動きが目立つ。

DMG森精機の「CELOS DYNAMICpostシステム」[3]では、CLデータからNCプログラムへの座標変換機能に加え、多軸制御加工の実施前に必須となる干渉チェックのための幾何シミュレーションと、加工中に工具に作用する切削抵抗の予測機能を一体型ソフトウエアとして提供している。

従来、これらの機能はそれぞれが独立してパッケージ型のソフトウエアとして提供されていたが、工作機械の軸構成やコンピューター数値制御(CNC)の設定、工具情報といった各種の情報はユーザーが準備する必要があった。同社の試みは、従来使い手側の負担となっていたこれらの工作機械状態の設定情報を工作機械メーカーが直接提供しようとするものであり、実機の情報をCAMによる経路生成に容易にフィードバック可能になると考えられる。

加工環境の状態を工具経路に反映する情実一致インターフェースの整備

-

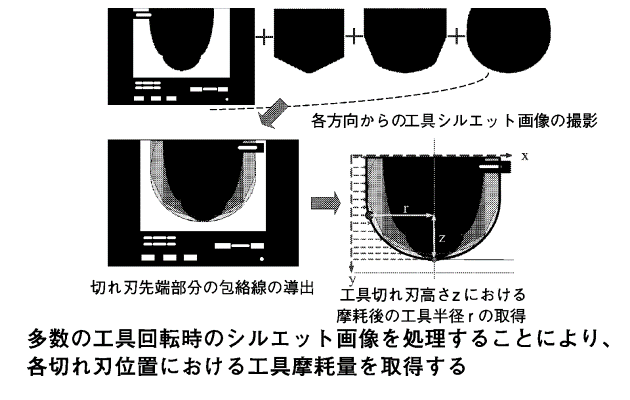

図3 機内工具顕微鏡を用いた工具摩耗形状の推定

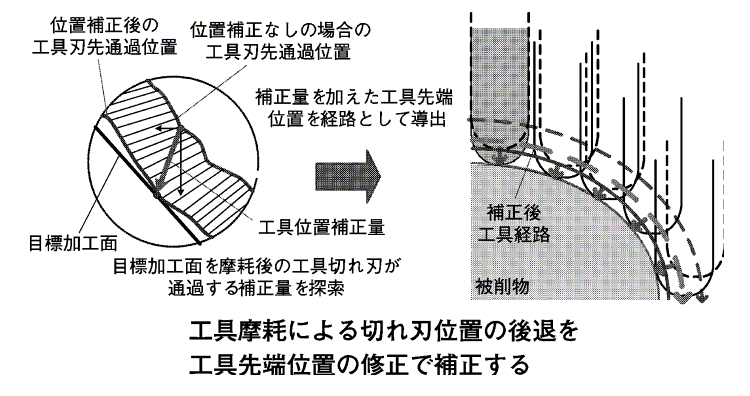

図4 工具切れ刃上の加工位置の法線方向情報を用いた補正量の導出

近年の工作機械のCNCコントローラーは、主軸送り速度の高速化に伴い、必ずしも指令された工具経路点を全て通過するように各軸を駆動させているわけではなく、内部で各軸の運動特性に応じたアルゴリズムで補間を行い、実送り速度と位置決め精度のバランスをとって経路を決定している。従来、これらの補間後の工具経路点は公開されておらず、入力されたNCプログラムに対してCNCコントローラーが実際に指令する通過座標は不明であり、補間による加工面の乱れ、実送り速度の変化は事前の把握が難しかった。

過去には、これらの問題に対して、オークマやファナックでは自社のコントローラーを対象としたシミュレーターを提供し、与えられたNCプログラムに対して想定される加工面性情を可視化するツールを提供してきた。これらのツールは与えられた経路に対する結果を示すものであり、NCプログラムをどのようにコントローラーが解釈するかの情報については取得の手段がないのが課題となっている。

ところが、最近、ファナックから、指令値に対する各軸の運動を実機の補間機能と同様のロジックで短時間に事前予測する応用プログラムインターフェース(API)の提供が予告された。予測結果を経路生成の時点で逐次参照することにより、各工作機械の加減速特性に適した工具経路を、機械ごとに計画することが可能になると期待される。これはCAMにおける情実一致の重要な一歩であり、CAMソフトウエアベンダー各社には早期の対応を期待したい。

またCNCコントローラーの補間機能と同様に、経路生成段階での把握が難しいものの一つとして、工具摩耗が挙げられる。

特にボールエンドミルなどの曲線状の切れ刃を持つ工具では、工具切れ刃のごく一部が切削に関与する状態となることから摩耗の進展が切れ刃位置ごとに大きく異なり、工具切れ刃上の切削位置が3次元的に常時変化する。この種の摩耗による加工精度の悪化は、従来のコントローラーが備える一律な工具径の補正機能では対応が難しい。

これに対して、図3は、筆者らが過去に実施した研究[4]において、工具切れ刃における摩耗量をあらかじめ画像計測によって取得し、摩耗による指令値の修正をNCプログラムにポスト処理段階で反映させて加工誤差を最小化した事例を示す。

図4に示す芝浦機械が近年発表した工具経路ベクトル補正[5]では、さらにこの処理を発展させ、CAMによる工具経路生成時に、ある工具経路点で加工を行う切れ刃位置を導出しておき、該当する切れ刃位置における補正値を自動で指令値に加算することで工具摩耗による加工誤差を低減することを可能としている。さらにCNC上で100本程度の工具について、それぞれ工具上の10点以上の切れ刃摩耗量を記憶・参照することにより、実加工において工具一本ごとの摩耗に応じた補正の実施が実現されている。

今後のNC加工高度化の展望と課題

現在、市場における取り組みでは、工具やワークの幾何情報を高精度にCADからCAM、そしてCNCへと受け渡す仕組みの整備が急ピッチで進んでおり、CNCコントローラーの高機能化と相まって工作機械が自らの加工している物体の形状や、設計者の意図をくむことが徐々に可能となりつつある。今後の大きな課題としては、幾何的な情報に加えて、工具から加工対象物に作用する切削抵抗や切削熱といった物理量をどのように把握し、CAMによる計画段階に反映するかが挙げられる。

この種の加工の高度化をCAMによる計画からCNCによる実施の段階まで含めて実現するためには、まずは工作機械内部における加工現象の状態を取得し、現在実施されている加工工程の情報と対応付けて学習する機能が必須になると考えられる。複数センサーの搭載にはさまざまな課題が想定されるが、国内工作機械各社には機械の知能化に対する重要な一歩としてより一層の奮起を期待したい。

引用情報

[1]https://www.fanuc.co.jp/ja/product/catalog/pdf/cnc/FS30i-B(J)-09a.pdf

[2]https://www.makino.co.jp/ja-jp/for_test/makino-cloudcam

[3]https://www.dmgmori.co.jp/corporate/news/pdf/20220601_celosdp.pdf

[4]石澤秀一他、工具摩耗偏差の機上修正手法の開発、2012年精密工学会秋季大会学術講演会講演論文集、(2012)、153-154

[5]室伏勇、機上工具形状測定の重要性と高精度工具形状測定機FormEyeについて、型技術2021年6月号(2021)、48-51

【執筆者】

埼玉大学 大学院理工学研究科 人間支援・生産科学部門

生産科学領域 教授 金子 順一

日刊工業新聞 2022年8月24日(水)付