脱炭素促進と生産性向上の両立目指す装置開発

製造業を取り巻く今後の重要課題として、国際社会が求める地球温暖化による影響を抑制する、すなわち脱炭素社会への取り組みがある。世界各国が温室効果ガスの排出削減目標を掲げ、日本政府は2050年までにカーボンニュートラル(温室効果ガス排出量実質ゼロ)実現を宣言した。これに伴い、自社のみならずサプライチェーン(供給網)全体で脱炭素化を目指すことが必要とされ、工作機械は特にユーザーの工場の脱炭素化に貢献することを念頭に、製品・技術の開発を進めている。これに加えて、少子高齢化による労働力不足や、昨今の新型コロナウイルスの感染拡大により人の交流機会が制約されるなど、モノづくりの加工現場で培ってきた高度な経験やノウハウをいかに伝承していくかも喫緊の課題となっている

最近のニーズ/環境・省エネ・自動化対応

半導体製造装置、風力や太陽光・ガス発電など低炭素エネルギー、自動車メーカーによる電気自動車(EV)シフトなど、成長市場が世界中で著しく変化している。その中で、脱炭素の促進や労働生産性の向上を実現するため、具体的な製品コンセプトとしては、環境技術、省エネ技術、自動化対応技術をいかに具体化するかが、工作機械を導入する際の重要な要件となる。

(1)環境技術

産業廃棄物を減らし、労働者への健康不安や作業時間を限りなく削減すること、具体的には次のような課題を自律的に解消することが必要である。

1.切りくず・スラッジの処理

2.切削液の処理・腐敗による悪臭防止、切削液の廃棄物・処理回数の削減

3.切削時に発生する切削液ミストの削減

(2)省エネ技術

工作機械を稼働するエネルギー源は大半が電力であり、脱炭素を実現する省エネ技術としては主に三つのポイントに分類することができる。そのため、それぞれの対応技術によって自律的に消費電力を削減することが必要となる。

1.機械動作時のエネルギーを減らす

2.不要な機器は積極的に止める

3.加工時間を短縮する

(3)自動化対応技術

労働生産性を向上するべく、工作機械を使用するために必要なあらゆる作業を機械が自律的に行い、作業者の負担を限りなく減らすことが必要である。具体的には次のような要素に分けられる。

1.生産設備の長時間稼働=少ない機械台数で最大限の生産量を確保

2.品質の安定=作業者の熟練度に依存せず品質を維持

3.コストの低減=人件費低減やオペレーターの常駐や時間外の削減

工作機械の技術開発とマシニングセンターの動向

-

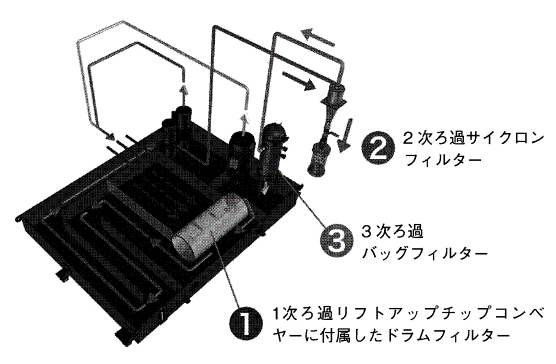

図1 スラッジレスタンク -

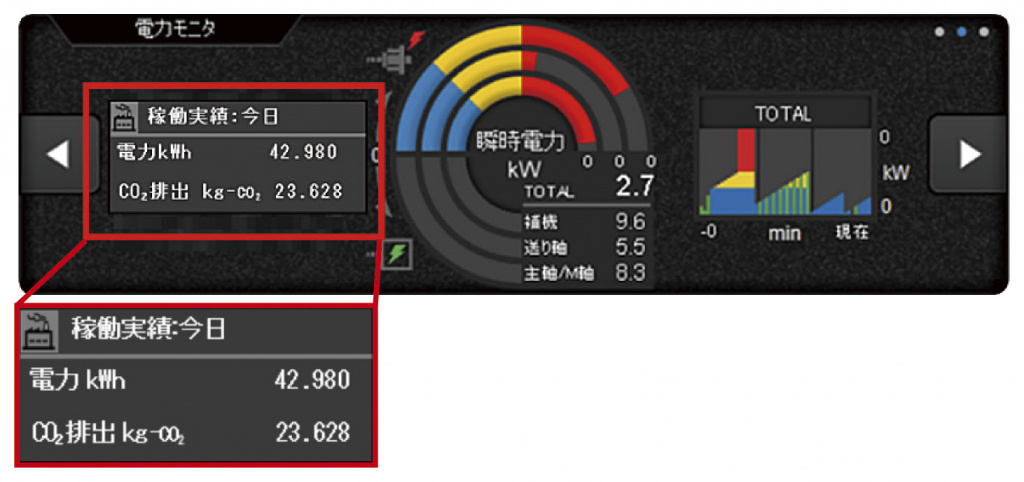

図2 ECO suite plus -

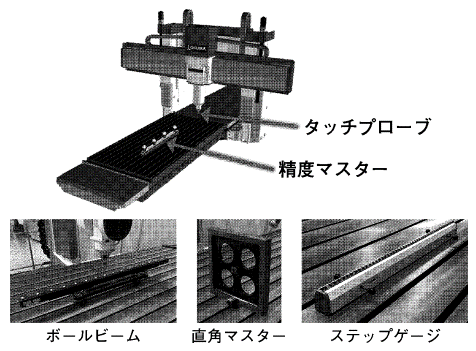

図3 3Dキャリブレーション -

MA-8000H

当社では、これらのニーズに応えるため技術開発し、製品展開を図っている。

(1)環境への対応技術

1.切削液の長寿命化、メンテナンスの削減

切削液タンク内の切削液を還流させて、タンク内に堆積するスラッジを回収する「スラッジレスタンク=図1」は、切削液の長寿命化と、腐敗による悪臭・切削液の廃棄物・処理回数を削減した環境対応を実現する。さらに加工に必要な安定した切削液容量の確保でメンテナスを最小限とし労働生産性を向上する。

2.クーラント処理によるミスト削減・サイクルタイム短縮

工具交換する際、従来は工具内に残留するクーラントを除去するためにエアブローを15秒程度実施していたが、機内にミストが充満するなどの課題があった。「主軸内クーラント吸引」により、工具内に残留するクーラントを瞬時に除去し、作業環境を大幅に改善する上、サイクルタイムの短縮にも寄与する。

(2)機械が自律的に省エネを実現

1.工場環境温度変化を受け入れて熱変化を対策

機械精度を安定して使用する上で、工場内の温度変化や機械動作、切削による発熱の影響が課題となっている。その対策として、従来、工場内に特別な空調設備や機械を強制的に冷却する方式が検討されてきた。「サーモフレンドリーコンセプト」は工場環境温度変化を受け入れるという独自の考え方であり、一日の温度変化があっても、オペレーターが機械状態を気にすることなく自律的に安定した精度を維持するような機械構造と補償技術を備えている。

2.消費エネルギーの削減と効果の見える化

チップコンベヤー、ミストコレクターなど工作機械の補機類は、工場消費電力の多くを占めていることが当社設備機の調査で明らかとなった。この課題に対し、「ECO suite plus(エコ・スイート・プラス)=図2」では、補機類を必要な時だけ運転することで省エネ運転する。例えば、サーモフレンドリーコンセプトによる熱変位予測を基に主軸の冷却状態を監視し、冷却の要否を自ら判断、高精度に保ったまま不要な冷却ユニットを積極的にアイドルストップする。さらに、主軸や送り軸、補器など、個々の機器の電力使用量について①見る②記録する③分析する―の三つのフェーズで見える化し、工作機械の省エネ活動を支援する。

(3)自動化対応力強化と長時間の安定稼働

ロボットや自動パレット交換装置(APC)・フレキシブル生産システム(FMS)など、加工対象物(ワーク)やパレットなどの搬送機器を使った自動化対応は拡大を続けている。長時間の機械稼働と安定した精度維持を実現する技術開発で、更なる自動化ニーズに対応している。

1.工具の破損防止

小径ドリル加工などは突発的に工具が破損することがあり、加工を継続すると後工程のタップ工具と衝突して高額なワークを破損し、ダメージからの復旧にロスが発生する。「AI加工診断(ドリル)」では、人工知能(AI)による自動診断で異常を検知したら工具を自動退避、ワークの損傷を未然に防ぎ、長時間の機械稼働を促進する。

2.経年変化する機械の空間精度を校正

大型機械では、加工精度に与える影響として機械設置場所の床面の水平度変化がある。床面がわずかに変化するだけでも精度に影響し、機械が大型であるほど広い加工エリアの空間精度が変化しやすい。大物部品を加工する門型マシニングセンター(MC)用の技術として「3Dキャリブレーション=図3」を開発、主軸に取り付けたタッチプローブで精度マスターを測定することで、3次元空間の位置決め精度を自動補正し短時間で校正する。これにより、3次元測定機並みの高い空間精度を長期に安定確保し、3次元測定機へ加工物を移動し計測していた工程を集約することができる。

(4)横型MCへの展開

脱炭素への強力な支援と自動化対応力を大幅に強化したパレットサイズ800ミリメートル角の横型MC「MA―8000H=写真」は、時代に応える製品開発コンセプトとしてこれらの技術を多く搭載し、さらに機械の対応力を向上させた。

1.自動化対応の推進

ワークを自動で着脱する治具の油空圧供給ポート数をクラス最高水準に増強、多様な自動化ニーズに対応可能とした。

・段取りステーション側で16ポート(従来機比4倍)(特別仕様)

・加工室側8ポート(従来機比2倍)(特別仕様)

2.加工時間を短縮

1)幅広い材種の対象ワークに対応するため、ころ軸受採用の強力主軸(特別仕様)をラインアップに追加。

・出力45/60キロワット(60%ED/連続)

・トルク652/349ニュートンメートル(60%ED/連続)

・最高回転数毎分1万回転の能力を備え、従来機種比73%向上の切削量を実現した。

・材質S45Cの重切削量:毎分1157立方センチメートル(従来機毎分669立方センチメートル)

2)前述の主軸内クーラント吸引は、吸引開始から0・5秒(ドリル工具の実績)で機械後方のクーラントタンクに迅速吸引し、従来15秒実行していたエアブローが不要となった。

3.基本性能を強化

XYZ軸の各ストロークを100ミリメートルずつ拡大、最大積載重量をアップし、周辺機器等のスリム配置などにより設置面積を4%削減した。

・軸ストローク:X1400、Y1200、Z1350ミリメートル(従来機X1300、Y1100、Z1250ミリメートル)

・最大積載重量:3000キログラム(同2500キログラム)

・設置床面積:32・4平方メートル(同33・0平方メートル)

今後の課題

紹介したこれらの技術を踏まえ、生産性をより向上させるための今後の課題として、さらなる「省人化への対応技術」「壊れない、壊れてもすぐに直せる機械」の開発など、強化していくことが重要と考えており、グローバルでさまざまな課題に応える製品・技術の開発に努めていく。

【執筆者】

オークマ ソリューション&システム技術部

主幹技師 萩島 節男

日刊工業新聞 2022年8月24日(水)付