レーザーを用いたガラスの微細接合

超短パルスレーザーを用いたガラス同士の接合が注目されている。しかしながら、現状では加工速度が遅く、ガラス基板間の隙間が小さいことが要求されるため、産業界での利用がなかなか進んでいない。ここでは、超短パルスレーザーによって過渡的に励起された領域に選択的に連続波レーザーを吸収させ、ガラス基板を高速にマイクロ接合する技術を紹介する。この方法によって、従来と同等の接合強度を維持しながら、加工速度を500倍に、基板間の許容間隙(かんげき)を4倍に向上させることが可能である。

ガラス微細接合の概要

ガラスはその光学的透明性、電気絶縁性、化学的安定性から、電子機器や医療機器などさまざまな用途に使用されている重要な材料である。半導体パッケージやマイクロ流体チップのような用途では、ガラス基板間の微細接合が要求される。ガラス基板の接合には、ガラス基板間に緩衝材を用いる方法や、ガラス基板を直接接合する方法など、さまざまな手法が用いられている。

緩衝材を用いる場合は、微細な接合が可能であるが、ガラスと緩衝材の熱膨張係数の差により割れが発生する場合がある。また直接接合では、加工前に高い面精度が要求されるとともに、真空中で接合するなど、工程が複雑となる。近年、超短パルスレーザーを用いた接合が提案されており、緩衝材を必要としないことから注目されている。

超短パルスレーザーは焦点付近の光強度が非常に高いため、光の波長がガラスに対して透明であっても、焦点付近で多光子吸収やトンネルイオン化などの非線形効果により光が吸収され、材料の加熱が可能となる。この性質を利用して、2枚のガラス基板の界面近傍を局所的に加熱し、基板間の隙間に溶融ガラスを充填することで溶着を実現する。加工される領域は、レーザー集光径と同程度であるため、数十マイクロメートルの微細な接合が実現できる。

超短パルスレーザー接合の課題

しかしながら、超短パルスレーザー接合には二つの重要な課題がある。一つ目は、加工効率の低さである。ガラスを溶融するために、一つの接合点で数百パルスを繰り返し照射する必要がある。このため例えば、繰り返し周波数1キロヘルツの超短パルスレーザーでは1点の接合に数百ミリ秒が必要とされる。繰り返し周波数が10キロヘルツを超えるレーザーも存在するが、繰り返し周波数とパルスエネルギーはトレードオフの関係にあるため、時間平均出力(パルスエネルギー×繰り返し周波数)が数ワット程度となり、加工効率の向上に限界がある。

二つ目の課題は、基板間の間隙の厚さである。ガラス基板の接合を実現するためには、数マイクロメートル以下の隙間とする必要がある。超短パルスレーザーによる溶融領域は小さいため、隙間に溶けたガラスを充填させるためには、隙間の厚さを十分に小さくする必要がある。

筆者らは、超短パルスレーザーでガラス中の電子を過渡的に励起し、その励起領域を選択的に加熱することで高速加工を可能とするTSL(Transient and Selective Laser)加工法を提案している。これまでは、穴開け加工や内部加工で成果を出してきたが、この方法を微細接合に適用する。

ここでは、ガラス基板の界面近傍で電子を過渡的に励起した後、その領域を選択的に加熱し、溶融体積を拡大することで基板間の隙間が大きくてもガラスを充填させるTSL接合法を紹介する。この方法により、従来の超短パルスレーザー接合の500倍の速さで微細接合が可能となり、基板間の許容間隙も4倍となった。

TSL接合法 効率よくガラスの隙間を充填

-

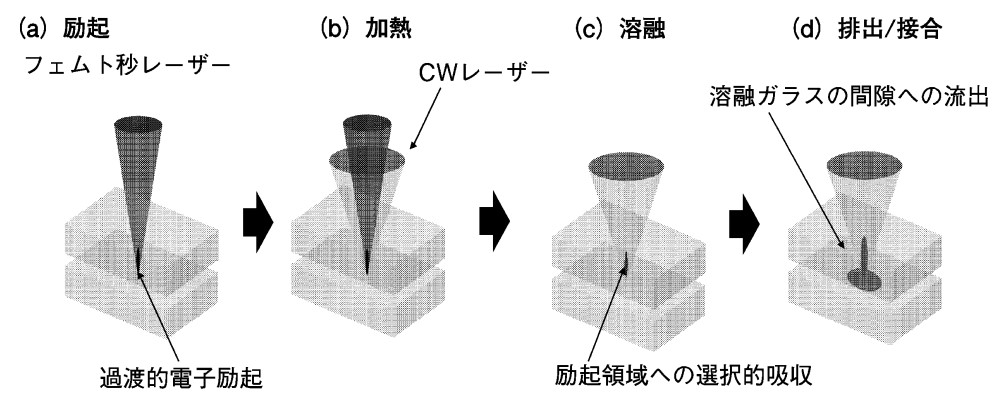

図1 TSL(Transient and Selective Laser)接合法

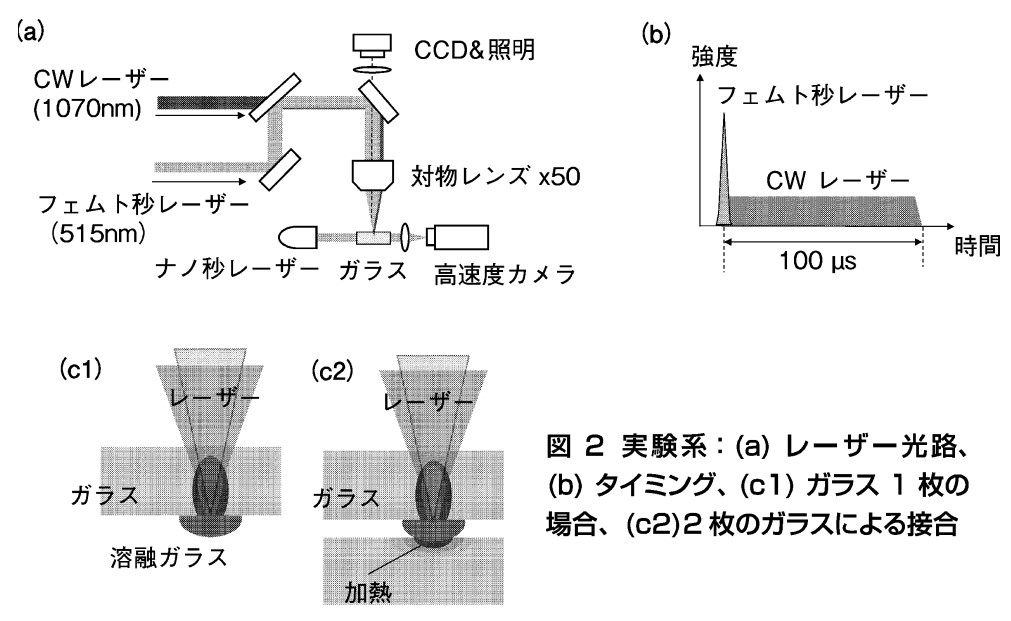

図2 実験系:(a)レーザー光路、(b)タイミング、(c1)ガラス1枚の場合、(c2)2枚のガラスによる接合

図1にTSL接合プロセスの模式図を示す。2枚のガラス基板を積層し、上側基板の裏面付近に超短パルスレーザーを集光して電子を励起させる(a)。その励起領域に、室温ではガラスに透過する波長の連続発振(CW)レーザーを集光する。

CWレーザーは過渡的に励起された領域でのみ選択的に吸収され、界面領域のガラスを加熱・溶融する((b)、(c))。CWレーザーの照射時間を適切にとることで、溶融体積が拡大し、隙間が溶融ガラスで充填される(d)。

従来の超短パルスレーザー接合では、一般的にレーザーパルスを下部基板内部に集光し、溶融領域を上方に拡大して上部ガラスと接合していた。提案手法では、上部ガラスの裏面界面付近にレーザーを集光し、溶けたガラスを隙間に排出することで、効率よく隙間を充填する。

実験系を図2(a)に示す。Yb:KGW(Ytterbium doped Potassium-Gadolinium Tungstate)結晶をレーザー媒質に採用した高出力フェムト秒レーザー(Pharos SP10ワット、Light Conversion)から発振された超短パルスレーザー(パルス幅180fs)の2倍波(515ナノメートル)とCWレーザー(redPOWER R4、SPI Lasers)を同軸上に配置し、対物レンズ(M Plan Apo NIR 50x、Mitutoyo)により集光させている。

超短パルスレーザーのパルスエネルギーは60マイクロジュール、CWレーザーの出力は20-100ワットであり、超短パルスレーザーとCWレーザーのスポット径はそれぞれ0・7ナノメートルと1・3マイクロメートルである。ガラス基板には無アルカリガラス(AN100、AGC)を使用した。

図2(b)に示すように、超短パルスレーザー照射の後に、100マイクロ秒のCWレーザー照射を行う。両レーザーのタイミングは、遅延発生器(DG645、Stanford Research Systems)を用いて調整する。

ガラスの溶融・射出過程と接合過程の観察

-

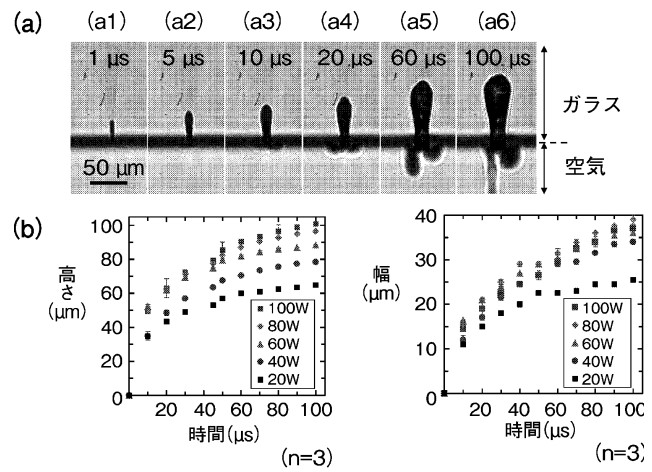

図3 ガラス溶解の高速観察

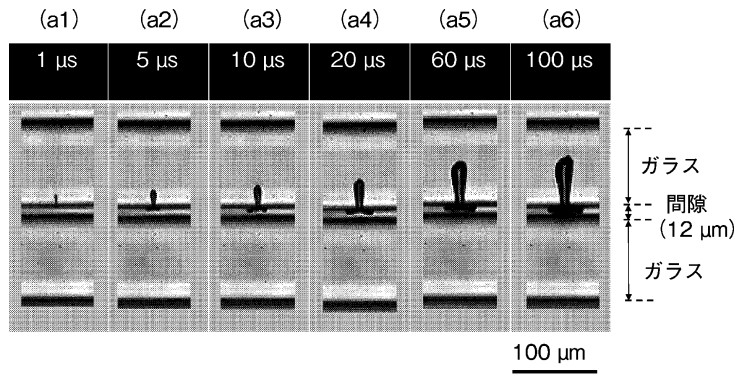

図4 TSL接合法によるガラス接合の高速観察

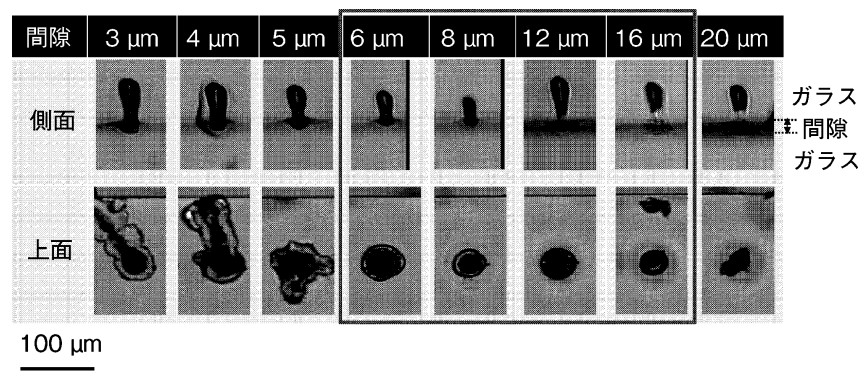

図5 側面と上面から見た接合点の状態

まず、1枚のガラス基板を用いてガラスの溶融・射出過程を観察し(図2(c1))、次に2枚のガラス基板を用いた接合過程を観察した(図2(c2))。さらに、接合状態の間隙依存性を調べた。加工中の高速現象を可視化するため、パルス幅50ナノ秒、波長646ナノメートルの照明用レーザーを超短パルスレーザーおよびCWレーザーと直交する方向から照射し、高速度カメラ(HPV-X2、島津製作所)で撮影を行った。

図3(a)は、1枚のガラス基板の裏面にレーザー光を集光したときの現象を高速度カメラで撮影したものである。集光領域から溶融が始まり、レーザー光源に向かって進行していることから、超短パルスレーザー照射によって励起された領域が、CWレーザーによって加熱されていることがわかる。溶融領域が上方に広がっていることから、溶融領域の先端(上段)の高温領域でCWレーザーが効率よく吸収されたことが示唆される。

この溶融領域の膨張速度は、従来の超短パルスレーザー溶融の500倍であった。溶融ガラスは空気中に排出されるため、加熱領域内部で高温高圧のガスが発生し、溶融ガラスの排出が促進されたと考えられる。図3(b)は、ガラス中の溶融領域の深さと幅のCWレーザー出力依存性を示す。この結果から、CWレーザーの出力を変化させることで、溶融体積と排出体積を制御できることがわかる。

空気中に排出されたガラスの接合への適用性を評価するため、2本のビームを上側ガラスの裏面に集光して接合実験を行った。2枚のガラスの隙間の厚さは治具で精密に調整し、加工中の現象を観察した。その結果を図4に示す。5マイクロ秒で溶融したガラスが隙間に観察された。その後、超短パルスレーザー照射後60マイクロ秒で下部のガラスと接触し、間隙を満たした。下部のガラスと接触した後、溶融量に応じて接触幅が大きくなる。

加工後の接合部分を上面から観察したところ、図5に示すようにギャップ厚が4マイクロメートル以下の場合では、溶融ガラスが一方向に充満することが確認された。これは間隙が狭いために溶融ガラスの排出が抑制され、加熱領域でのガス圧が上昇したためと考えられる。間隙が5マイクロメートルを超えると、図4の高速度観察で示されるように、溶融ガラスが下側ガラスに安定して接触し、間隙を埋めて両基板の接合を実現した。

しかしながら間隙が17マイクロメートル以上になると、接合点が不安定となり、上部ガラスと下部ガラスが十分に接合されなかった。これは、図3(a6)から示唆されるように、溶融ガラスが下側ガラスに落下したためと推測される。これらの結果から、従来法の4倍である16マイクロメートルまでの間隙で接合を実現した。

ガラス接合強度試験

-

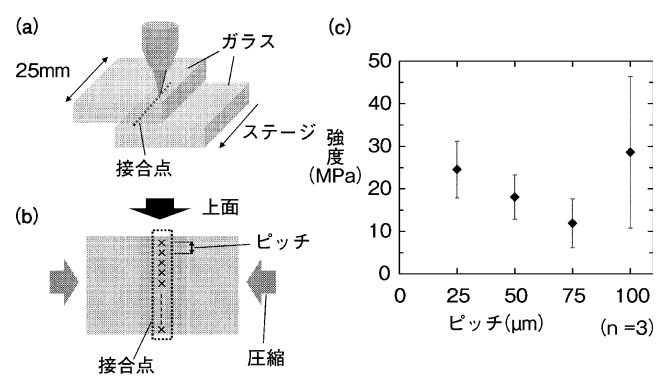

図6 接合強度試験の概要

図7 接合強度試験の結果

提案した方法で接合したサンプルの強度を評価した。25ミリメートルの線上に点接合を繰り返してサンプルを作製した(図6(a、b))。このとき、隣接する接合点からの熱影響を避けるため、十分に大きな時間間隔で接合を繰り返した。基板間の間隙は、固定具を用いて厚さが3マイクロ-13マイクロメートルとなるように調整した。圧縮試験機(MMT-250N、島津製作所)を用いて、図6(b)に示す方向に圧縮し、せん断強度を測定した。

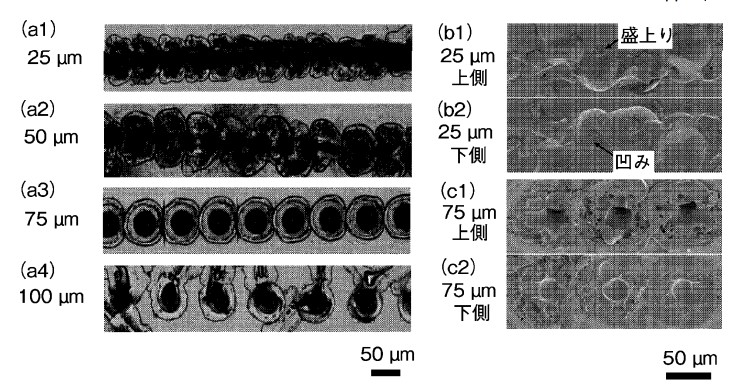

図6(c)は、接合点間のピッチを変化させたときのせん断強度を示している。ピッチが25マイクロメートルの場合、24・5メガパルスのせん断強度が測定された。これは、従来の超短パルスレーザー接合で得られた強度とほぼ同等である。ピッチが大きくなると、せん断強度は低下するが、100マイクロメートルピッチで強度が上昇した。

図7(a)に、各ピッチ間隔での接合ライン上からの顕微鏡観察を示す。ピッチが狭い場合、排出されたガラスが基板の隙間を十分に埋めるため、強度が高くなる。一方、ピッチが大きくなると、間隙を埋める溶融ガラスの量が減少するため、強度が低下した。

また、ピッチが100マイクロメートルになると、隣接する接合点によって光の伝播(でんぱ)が阻害されにくくなるため、接合の安定性が増し、かえって接合強度が高くなると考えられる。これらの結果から、高い接合強度を得るためには、間隙を埋めるために必要な溶融ガラスの量と接合点の安定性が重要であることが示唆された。

破断後の接合ラインを走査型電子顕微鏡(SEM)で観察したところ、図7(b、c)に示すように、破断状態が観察された。ピッチが25マイクロメートルの場合(図7(b))では、隣接する接合点の影響により流れ出す方向はランダムであるが、75マイクロメートルの場合(図7(c))よりも流出量が多くなっていることがわかる。また、いずれのピッチにおいても、上側ガラスから排出されたガラス(図7(b1、c1))が下側ガラスの一部と一緒に溶けていることが確認される(図7(b2、c2))。

これが、TSL接合の高強度化に寄与していると考えられる。この方法では、上側ガラス基板にボイドが発生することが避けられない。しかしながら、破壊はボイド部分では起こらず、2枚の基板の隙間内部でのみ発生した。このことから、加工時に発生する上側ガラスのボイドはTSL接合の強度に大きな影響を与えないと考えられる。

おわりに

TSL接合法を提案することで、従来法と同等の接合強度を維持しながら、加工速度500倍、許容間隙厚16マイクロメートルの超高速微細接合を実現した。本手法は、従来の超短パルスレーザー接合の代替技術としてだけでなく、物性の過渡的・局所的変化を利用した加工技術の開発にも貢献するものと期待できる。

【執筆者】東京大学大学院工学系研究科 杉田直彦

日刊工業新聞 2022年9月9日(月)付